Обнаружив ошибку на странице, выделите ее и нажмите Ctrl + Enter

(из книги Гидродинамика и энергетика подводных аппаратов, 1978)

Вводные замечания

Из литературы известно, что химические топлива, в которых в качестве горючего используются определенные

металлы, а в качестве окислителя - растворяющей и охлаждающей жидкости - морская вода, представляются

наиболее эффективными для тепловых энергетических установок подводных аппаратов. Необходимость

использования металлических горючих обусловлена тем, что только эти типы горючих обеспечивают

значительное выделение энергии при химической реакции с водой.Энергетические установки, использующие в качестве окислителя забортную морскую воду, имеют такие же преимущества, как у воздушно-реактивных установок над ракетами, в которых необходимо размещать на борту не только горючее, но и окислитель. Сравнивая между собой установки, работающие на воде и на воздухе, и отмечая при этом, что воду относительно легко подавать насосом, а подача воздуха связана с использованием сложных механических элементов, специальных впускных устройств и достаточно крупных по габаритам внутренних трактов, можно сделать вывод, что энергетические установки, использующие воду в качестве окислителя, представляются более пригодными для успешной эксплуатации.

Другая особенность установок, работающих на морской воде, состоит в том, что по мере увеличения глубины погружения подводного аппарата возрастает гидростатическое давление окружающей среды благодаря значительно большей плотности воды по сравнению с воздухом. А рост глубины погружения приводит к уменьшению к.п.д. двигателя энергетической установки открытого цикла за счет уменьшения отношения давлений рабочего цикла, если не будут приняты специальные меры.

Одна из таких мер - использование эжектора, который позволяет уменьшить давление на выхлопе двигателя (до некоторой постоянной величины независимо от забортного давления). Однако эжектор может быть использован только в такой установке, в которой продукты сгорания топлива не содержат газы, нерастворимые в воде. Для рассматриваемых установок, работающих на топливах типа металл-вода, использовать эжектор невозможно, так как продукты сгорания таких топлив содержат газообразный водород.

Другая мера - использование замкнутого цикла работы двигателя, в котором продукты сгорания отдают свою тепловую энергию некоторой промежуточной рабочей среде, т. е. рабочему телу двигателя. Поскольку замкнутый контур с рабочим телом не связан с забортным давлением, то характеристики установки в целом не зависят от глубины погружения подводного аппарата. Влияние возрастающего с глубиной забортного давления в установках открытого цикла может быть уменьшено за счет создания постоянного отношения давлений продуктов сгорания на входе в двигатель даже на очень большой глубине. Этот последний случай рассматривается в данном параграфе.

Другие трудности при создании энергетических установок, работающих на забортной воде, следующие: сравнительно медленная реакция воды с металлами при нормальных условиях, по крайней мере, с теми, которые обеспечивают аппарату наивысшие удельные характеристики, и хранение металлов в нормальных условиях в твердом состоянии, что также уменьшает их способность вступать в реакцию с водой.

Необходимо также отметить, что подача металлов в камеру сгорания не может быть выполнена с помощью обычных средств, особенно в тех случаях, когда одновременно требуется обеспечить эффективное использование объема под горючее и оптимизировать условия реакции горючего с водой.

Получение максимальных дальностей хода торпед, движущихся с заданными скоростями, теоретически обеспечивается при реакции с водой металлических горючих: бериллия, бора, алюминия и циркония. Эти металлы приведены в том порядке, в каком убывают их энергетические характеристики. С практической точки зрения из указанных металлов лучшим по применению в качестве торпедного горючего является алюминий, поскольку он безопасен в обращении, имеется в большом количестве и недорог. Предварительные теоретические исследования, проведенные компанией "Тексако эксперимент" (при координации исследований со стороны Бюро морского оружия по проекту № 61-5), подтвердили практические возможности этого топлива для торпед.

Задачи исследования

Исследование было направлено на изучение и разработку преимуществ топлива алюминий-морская вода. При

работе учитывалось следующее: эффективная плотность горючего при хранении должна оставаться близкой к

плотности сплошного металла; никакой твердый окислитель не должен добавляться, чтобы не ухудшать

характеристики топлива и не увеличивать опасность при эксплуатации; подача алюминия в камеру сгорания

должна быть реально осуществимой и надежной; энергетическая установка должна иметь высокие характеристики

при работе на глубинах до 1500 м; предполагалась высокая достоверность результатов теоретического

исследования реакции между алюминием и морской водой.Размещение горючего, его подача в камеру сгорания и горение при впрыске морской воды.

Рис.1. Схема установки на топливе алюминий-морская вода

1 - пространство для размещения резервного горючего; 2 - трубопровод для вытесняющей воды; 3 - трубопровод для протяжки кабеля; 4 - зона расплавления; 5 - отверстие для подвода воды; 6 - водяной насос; 7 - гребной вал; 8 - зубчатая передача (редуктор); 9 - выхлопной патрубок турбины; 10 - турбинный двигатель; 11 - спиральный теплообменник (парогенератор); 12 - камера сгорания; 13 - зона выдавливания (вытеснения) алюминия; 14 - алюминиевые пластины (горючее); 15 - поршень.

На рис.1 приведена конструктивная схема энергетической установки подводного снаряда, позволяющая оценить взаимосвязь между компоновкой горючего, способом его подачи в камеру сгорания и особенностями процесса горения при впрыске морской воды.

Средством минимизации падения к.п.д. установки открытого цикла при увеличении глубины погружения является режим работы с очень высоким абсолютным давлением рабочего тела входе в двигатель порядка 100 мН/м2. Алюминий размещается в отсеке, представляющем собой резервуар высокого давления, наружная стенка которого служит оболочкой торпеды. Алюминий нагнетается в камеру сгорания под давлением забортной воды, которая подается по трубопроводу, проходящему через алюминиевую шашку в переднюю часть отсека горючего. Камера сгорания, где происходит реакция алюминия с водой, выполнена как одно целое с корпусом отсека горючего, и является его кормовой оконечностью, передняя часть которой соприкасается с горючим. В установившемся режиме теплота передается от камеры сгорания к горючему в зоне контакта для образования расплавленного алюминия, который затем в жидком виде поступает в камеру сгорания.

Для обеспечения нормального процесса горения необходимо, чтобы большая часть теплоты, идущей от камеры сгорания к горючему передавалась бы вблизи контактной площадки и не расходовалась на нагрев всей массы алюминия. Однако желательна также передача теплоты ив радиальном направлении от контактной площадки. Горючее для обеспечения такого процесса теплопередачи представляет собой набор тонких контурных пластин, плотно упакованных в многослойный блок, общая плотность которого близка к плотности сплошного металла. При такой конструкции блока поток теплоты в осевом направлении уменьшается из-за наличия изолирующего слоя окиси алюминия на поверхностях пластин, а радиальный поток теплоты сохраняется постоянным.

Из-за меньшей теплопроводности пластин в осевом направлении местное расплавление алюминия не передает теплоту основной массе горючего, а из-за постоянной теплопроводности пластин в радиальном направлении их внешние части, центры которых находятся в контакте с горячей камерой сгорания, испытывают значительный нагрев. Постоянная теплопроводность в радиальном направлении, а следовательно, и значительный разогрев пластин приводят к уменьшению их прочности на разрыв по кромкам. Так, прочность алюминия марки 1100-0 на разрыв в функции от температуры следующая:

| Температура, К | 297 | 422 | 477 | 533 | 588 | 644 |

| Прочность на разрыв, мН/м2 | 90 | 59 | 41 | 28 | 17 | 14 |

В результате внутреннее давление порядка 100 мН/м2 оказывается достаточным для выдавливания жидкого алюминия в камеру сгорания. Таким образом, в установившемся режиме расплавленный металл, который впрыскивается в камеру сгорания, постоянно заменяется новым количеством алюминия из расплава за счет осевого перемещения блока в целом и поступления жидкого алюминия в радиальном направлении.

Предполагается, что реализация впрыска минимального количества жидкого алюминия не будет связана с какими-либо особыми затруднениями. Однако при выдавливании жидкого алюминия в камеру сгорания возникают осложнения, вызванные увеличением прочности металла на растяжение, скорости выдавливания, отношения приведенных площадей и поверхности трения.

Прочность на разрыв, которая определяет минимальное давление выдавливания жидкого алюминия, равна 13,8 мН/м2, а минимальная расчетная температура на периферии пластин составляет 670 К; требуемая скорость выдавливания алюминия 0,76 мм/с и расчетное уменьшение площади от начальной до площади местного расплава около 10. При этих условиях и без учета трения давление выдавливания в соответствии с эмпирическим уравнением будет менее чем 34,5 мН/м2.

Давление выдавливания с учетом сил трения не должно превышать возможное избыточное давление порядка 70 мН/м2. Учет сопротивления трения вдоль блока пластин алюминия не вызывает трудностей, так как по мере удаления от камеры сгорания разогрев металла уменьшается, его прочность приближается к номинальной и радиальное расширение отсутствует.

Поскольку расплавленный алюминий поступает в камеру сгорания в виде жидкости, то могут быть выбраны оптимальные схемы впрыска для получения эффективной химической реакции. Следует также отметить, что расплавленный металл значительно быстрее вступает в реакцию, чем твердый. Однако можно полагать, то разработка эффективной камеры сгорания для топлива алюминий-вода станет главной проблемой при создании торпедных установок нового типа. По этой причине в камере сгорания (см. рис.1) часть воды, которая поступает в стехиометрическом соотношении с алюминием, также подогревается при прохождении через плоский спиральный теплообменник до состояния пара для повышения скорости реакции воды алюминием. Плоский теплообменник делит камеру сгорания на переднюю зону, где происходит стехиометрическая реакция с высокой температурой, которая используется для расплавления очередной порции алюминия с помощью теплопередачи через заднюю стенку камеры, и заднюю зону, где впрыскиваемая вода разбавляет продукты сгорания, охлаждая их до более низкой температуры в соответствии с требованиями прочности, предъявляемыми к двигателю. Вообще говоря, вода может подводиться в заднюю зону вдоль тонких стенок камеры сгорания охлаждать их так, чтобы они сохраняли свою прочность. Для образования расплава алюминия теплопередача через стенку камеры сгорания должна быть такой, чтобы температура горючего поднялась до 950 К. Расчеты параметров необходимого теплового потока были проведены применительно к переднему торцу камеры сгорания, стенка которого изготовлена из молибденового сплава, содержащего 5% титана, и имела двустороннее графитовое покрытие. Поскольку точное определение коэффициента теплопроводности графитной пленки внутри горячей части камеры сгорания было невозможно из-за попадания в нее расплавленной окиси алюминия Аl2O3, газообразного водорода и некоторой части непрореагировавшего металла, то расчет был выполнен по крайним точкам разброса экспериментальных данных, на основании которых возможный диапазон температур в камере сгорания составил 6300-7200 К. Указанные температуры ниже, чем теоретическая стехиометрическая, потому что, как видно из рис.2, температура реакции алюминий-вода происходит при 10 800 К.

Рис.2. Зависимость теоретической температуры горения в установке на топливе алюминий-морская вода от числа молей воды n.

Для организации процесса горения используется небольшое количество твердого ракетного топлива. Теплота, полученная при сгорании этого топлива, приводит к повышению температуры, в результате чего алюминий плавится, а газообразные продукты сгорания начинают обеспечивать запуск двигателя и связанных с ним насосов системы подачи воды. При необходимости в блоке горючего предусмотрена замена нескольких слоев из пластин алюминия на аналогичные слои из пластин лития, который имеет более высокую скорость реакции.

Поскольку дальность хода торпеды пропорциональна объему транспортируемого топлива, то толщина стенки отсека горючего выбирается минимальной за счет применения металла высокой прочности (одним из таких металлов является сплав "Роколой 270" с пределом текучести 1860 мН/м2; имеются также и другие стали с подобной прочностью). Так, если, взять металл с пределом текучести 1725 мН/м2 для отсека горючего с внутренним давлением 100 мН/м2, то толщина стенки будет 16 мм. В рассматриваемом случае по соображениям безопасности толщина стенки была увеличена до 19 мм. Толщина донышек отсека горючего практически не влияет на объем, отводимый под горючее; из конструктивных соображений толщина переднего донышка была принята 38 мм. Так как заднее донышко подвергается нагреву, то его изготовляют из специальных материалов, например из молибденового сплава, содержащего 5% титана, толщиной до 63,5 мм.

Турбинный двигатель и водяной насос

Для непосредственного сравнения характеристик рассматриваемого топлива с характеристиками топлив для

аналогичных установок исследования проводились на стандартной турбинной энергетической установке.

Газообразные продукты сгорания, находящиеся под высоким давлением, приводят во вращение турбину,

которая через редуктор вращает гребной вал и водяной насос. Водяной насос подает воду в камеру сгорания,

и создает необходимое давление в отсеке горючего.При последующих разработках возможно потребуется специальная газовая турбина, поскольку рабочее тело характеризуется высокой удельной энергией потока, высоким давлением и присутствием частиц окиси алюминия. Может быть использован также турбинный двигатель Сильверна с диаметром ротора 100-125 мм и частотой вращения 40 тыс. об/мин (4188,8 рад/с). При коэффициенте быстроходности порядка 1,5, который может быть получен при работе установки на топливе алюминий-вода, к.п.д. турбины составляет 50%, причем возможно его дальнейшее повышение. Для рассматриваемого случая может оказаться эффективной также и одновенечная импульсная турбина.

При расчете свойств газообразного рабочего тела предполагался равновесный состав твердых частиц Аl2O3. Поскольку для выполнения этого допущения необходимы твердые частицы очень малых размеров, то при проектировании камеры сгорания учет этого обстоятельства следует рассматривать как основную задачу.

Наличие твердых частиц в газообразном рабочем теле может привести к серьезным последствиям, главным, образом в турбине - вызвать засорение сопел и эрозию рабочих лопаток. Однако в некоторых конструкциях турбинных установок засорение сопел частицами углерода малого диаметра удалось предотвратить, а эрозию рабочих лопаток снизить за счет уменьшения размеров твердых частиц.

В настоящее время имеются надежные водяные насосы поршневого типа, которые обеспечивают необходимый расход водяного потока при соответствующем давлении. Однако габариты таких насосов по крайней мере на 25% превышают габариты насосов, которые используются для работы установки на рассматриваемом топливе. В качестве примера можно указать на водяной насос модели ЦЛ-5 компании "Космодин", который имеет уменьшенные габариты.

Обычная энергетическая установка

В обычной энергетической установке значительная часть мощности турбины расходуется на нагнетание воды

под высоким давлением. Затраты мощности на привод водяного насоса возрастают по мере повышения рабочего

давления в- установке, что, в свою очередь, приводит к увеличению выходной мощности на валу Двигателя.

А при максимальной выходной мощности на валу Двигателя рабочее давление в установке также достигает

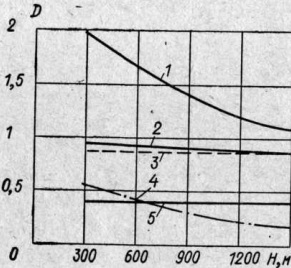

своего максимального значения. Этот факт отражен на графиках (рис.3), которые получены на основе

приближенных расчетов с к.п.д. турбины, равным 55%, к.п.д. водяного насоса, равным 70% и давлении

103,5 мН/м2. |

|

| Рис.3. Зависимость удельной выходной мощности установки на топливе алюминий-морская вода от давления (избыточного) в камере сгорания Р0 на различных глубинах. | Рис.4. График, иллюстрирующий изоэнтропический перепад (падение) энтальпии Е при расширении продуктов сгорания топлива алюминий-морская вода (2Аl + 10,8 Н2O) от давления 10,344 мН/м2 до давления окружающей среды на различных глубинах погружения Н. |

Для сравнения полученных результатов с результатами более ранних исследований температура рабочего тела была принята равной 1250 К. Основываясь на результатах точных расчетов равновесия всех известных продуктов сгорания исследуемого топлива при давлении 103,5 мН/м2, были определены точные значения теоретических температур в камере сгорания при различных количествах молей впрыскиваемой воды (см. рис.2). Расчетная температура горения достигается при соотношении молей компонентов топлива как 2Аl к 10,8 Н2O. На рис.4 приведен график изоэнтропического изменения энтальпии при расширении продуктов сгорания топлива от давления 103,5 мН/м2 до давления окружающей среды при различных глубинах погружения.

Сравнение характеристик торпедных топлив удобнее всего производить на какой-либо серийной торпеде, в которую помещают энергетическую установку, работающую на исследуемом топливе (см. рис.1), с учетом соответствующего припуска на толщину стенок в отсеке горючего. Исходные параметры такой энергетической установки были следующие: давление на выхлопе турбины равнялось давлению окружающей среды на глубине хода; к.п.д. турбины, камеры сгорания, водяного насоса и гребных винтов принимался равным соответственно 55, 100, 70 и 80%; температура горения составляла 1250 К.

Рис.5. Зависимость относительных дальностей хода D при высоких скоростях от глубины погружения Н для размещенных в стандартной (серийной) торпеде некоторых (избранных) установок.

Зависимость относительных дальностей хода высокоскоростной торпеды на топливе алюминий-вода и других топливах от глубины погружения приведена на рис.5. Графики показывают, что эксплуатационные характеристики торпеды с установкой, работающей на топливе алюминий-вода, значительно превосходят характеристики торпед с установками, работающими на топливах других типов.

Заключение

Использование в торпедной турбоэнергетической установке топлива алюминий-морская вода делает возможным

повысить значения характеристик торпед на умеренных глубинах в два раза и улучшить их примерно на 25%

на больших глубинах. Представляются возможными также дальнейшие практические разработки использования

этого вида топлива, причем лишь конструкция камеры сгорания потребует некоторого усовершенствования.

Топливо в предложенной схеме системы подачи вдавливается в камеру сгорания в виде горячего расплавленного

металла, который относительно легко вступает в реакцию с морской водой. Топливо алюминий-морская вода

наиболее эффективно по сравнению с другими видами торпедных топлив и наиболее перспективно для дальнейших

разработок.Приближенные значения теоретической удельной энергии некоторых топлив при степени расширения 137,9/6,9, фиксированном равновесии состава продуктов сгорания и впрыске морской воды для их охлаждения до температуры 1250 К.

| Топливо | Удельная энергия | ||

| Горючее | Окислитель | кВт•ч/м3 | кВт•ч/кг |

| Аl | Морская вода | 3143 | 1,18 |

| Zr | >> | 2823 | 0,44 |

| Аl | LiClO4 | 2077 | 0,94 |

| Mg | Морская вода | 1891 | 1,05 |

| Mg | LiClO4 | 1598 | 0,90 |

| Zr | BrF5 | 1571 | 0,48 |

| Al | Н2O2 (90%) | 1465 | 0,90 |

| Mg | Н2O2 (90%) | 1332 | 0,95 |

| Li | LiClO4 | 1198 | 1,18 |

| Li | Морская вода | 1092 | 2,09 |

| Li | Н2O2 (90%) | 1065 | 1,12 |

| N2H4 | Н2O2 (90%) | 746 | 0,59 |

| Дизельное горючее | Н2O2 (90%) | 746 | 0,58 |

| Спирт (92,5%) | Н2O2 (90%) | 692 | 0,56 |

| Гидразиновое однокомпонентное топливо1 | — | 613 | 0,46 |

| Твердое топливо2 | — | 613 | 0,51 |

| Na | LiClO4 | 559 | 0,51 |

| Топливо ОТТО-II3 | — | 426 | — |

| Н2O2 (90%), однокомпонентное топливо | — | 320 | 0,23 |

| Na | Н2O2 (90%) | 266 | 0,56 |

| Na | Морская вода | 133 | 0,39 |

| Спирт (17%)4 | Газообразный кислород при давлении 2,07 мН/м2 | 80 | 0,26 |

- 1 8% N2Н4, 72% N2Н5NO3, 20% Н2O.

2 Типа нитрата аммония.

3 Жидкое однокомпонентное топливо на основе нитрата.

4 Включает транспортируемую воду.