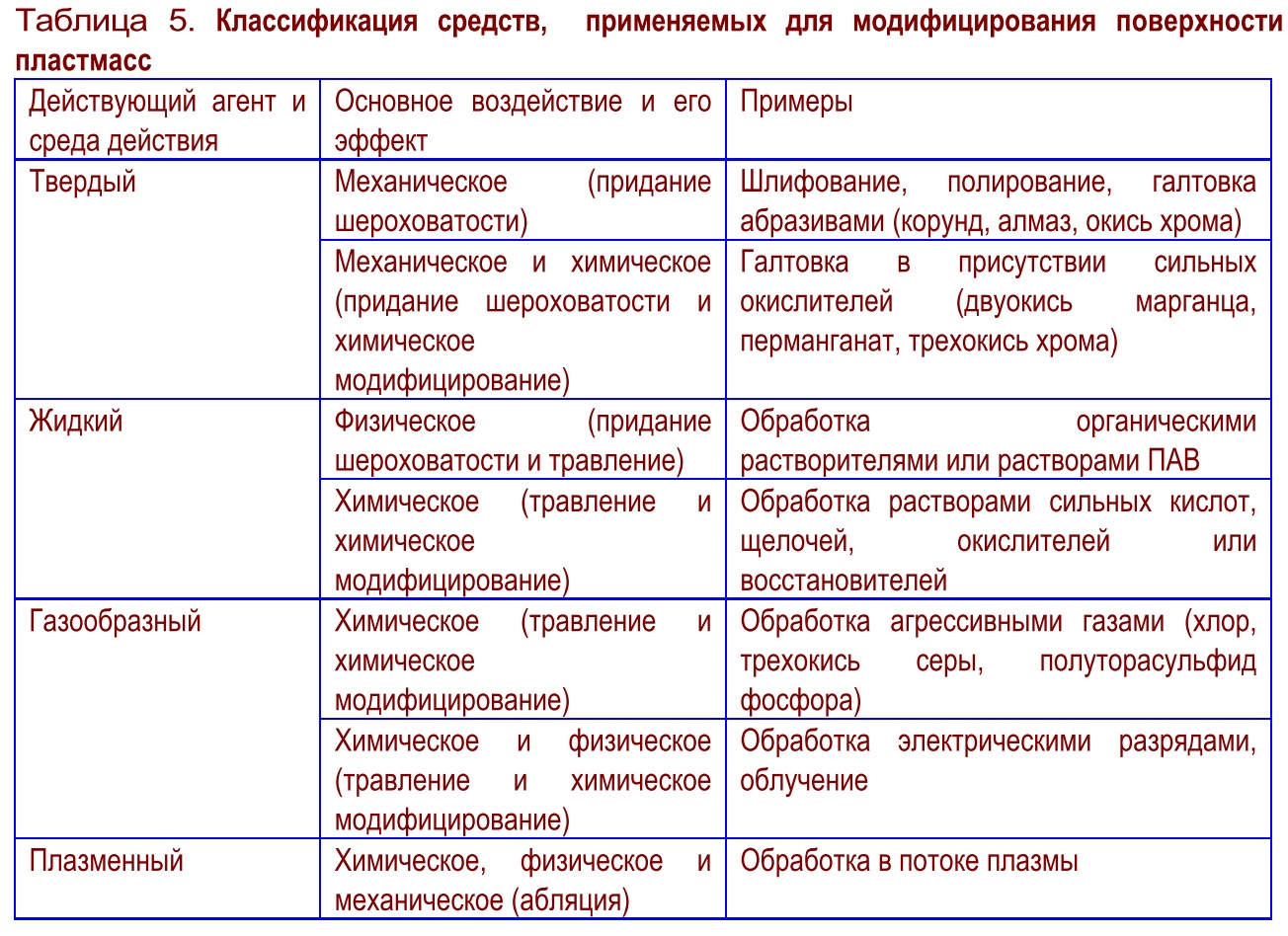

Обнаружив ошибку на странице, выделите ее и нажмите Ctrl + Enter

Обзор знакомит читателей со свойствами и областями применения металлизированных

изделий из пластмасс, с основными направлениями их производства. Более подробно автор

останавливается на химико-гальванической металлизации, занимающей одно из ведущих мест по

объему производства и по совершенству получаемых изделий, а также позволяющей решать

многие технические задачи удачным сочетанием положительных свойств пластмасс и металлов.

Пластмассы и металлы — наиболее часто встречающиеся нам сегодня материалы. Одно время

казалось, что они — конкуренты и пластмассы в будущем вытеснят металлы. Пластмассы действительно

имеют много преимуществ по сравнению с материалами, освоенными ранее. Во-первых, их производство

меньше энерго- и материалоемко, а во-вторых, их легко, удобно и с меньшими затратами труда можно

перерабатывать в изделия. В-третьих, они обладают привлекательными эксплуатационными свойствами:

коррозионной стойкостью, малой плотностью, большой разнообразностью видов (практически

используют около 50 видов различных пластических масс). Но постепенно выяснилось, что пластмассы

не являются заменителями металлов или других материалов, а выступают как самостоятельный

материал, дополняющий другие материалы.

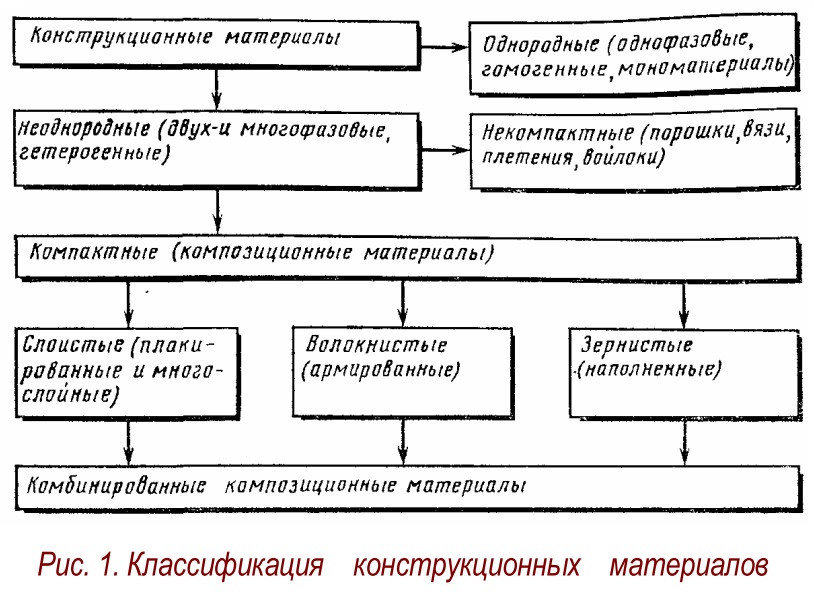

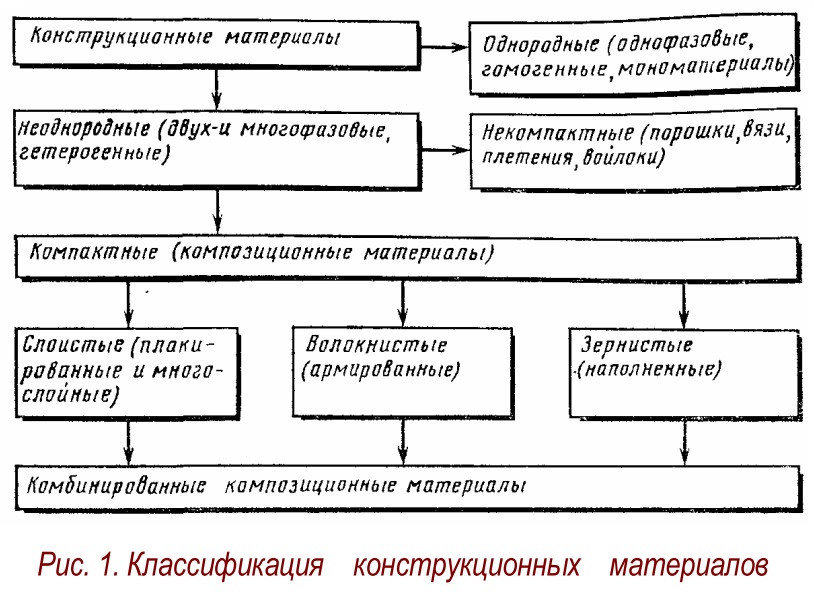

Стремясь полнее использовать положительные свойства как пластмасс, так и других материалов, из них делают композиционные материалы, иногда сокращенно называемые композитами. Композиционные материалы не просто сочетают свойства исходных компонентов, но проявляют и совершенно новые свойства. Кроме того, композиты часто не имеют недостатков исходных материалов. Они привлекательны и тем, что для их производства можно использовать малопригодное на первый взгляд сырье — стружку в деревоплите, щебень в бетоне, воздух в пенополистироле, — расширяя таким образом сырьевую базу материалопроизводства (рис. 1).

Из пластических масс изготавливают много различных композиционных материалов. Наиболее известны стеклопластики и слоистые пластики. Среди последних особое место занимают композиционные материалы из пластмассы и металла. Это металлопласты и металлизированные пластмассы. Первые получают, покрывая пластмассой металл, а вторые — металлом пластмассы.

Зачем же металлизировать пластмассы? Что дает нам сочетание таких непохожих по свойствам материалов?

ЦЕЛИ МЕТАЛЛИЗАЦИИ, ОСОБЕННОСТИ И ОБЛАСТИ ПРИМЕНЕНИЯ

Покрытия, как и вообще поверхность твердого тела, имеет обособленные свойства,

предопределяющие взаимодействие изделия с окружающей средой во время эксплуатации.

Металлические покрытия на пластмассах как бы облагораживают их, упрочняют, делают их более

стойкими к тепловым, световым, радиационным, механическим и другим воздействиям.

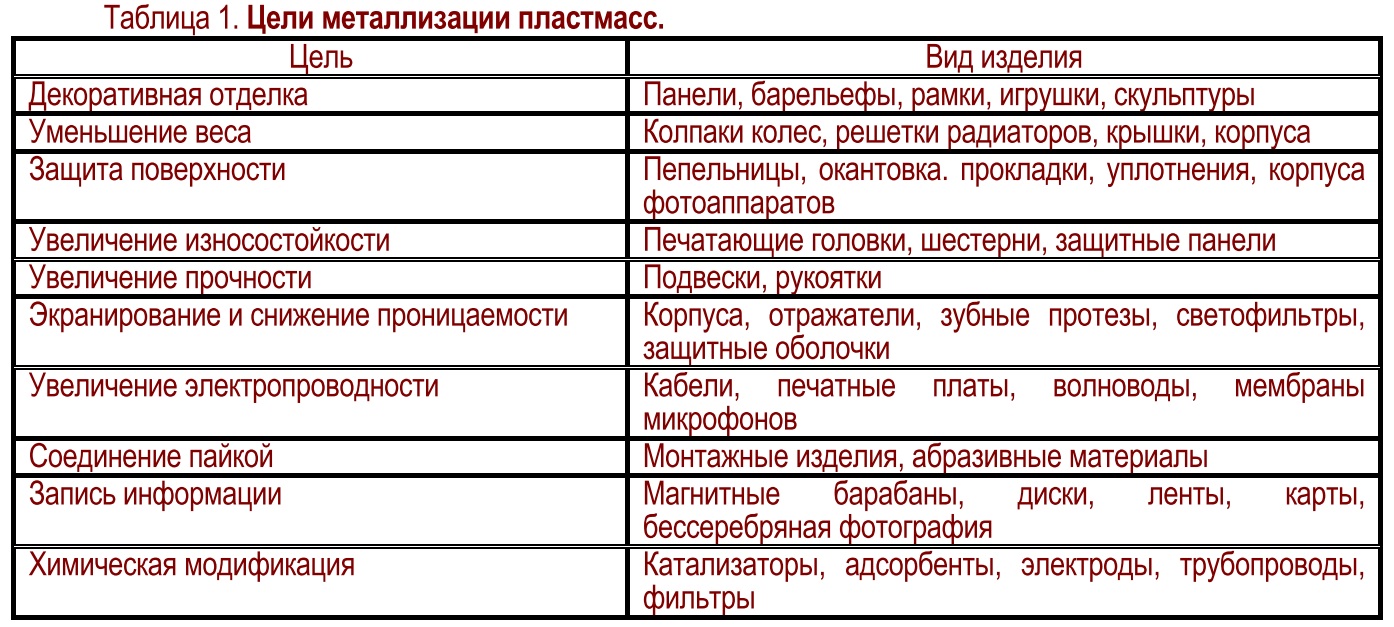

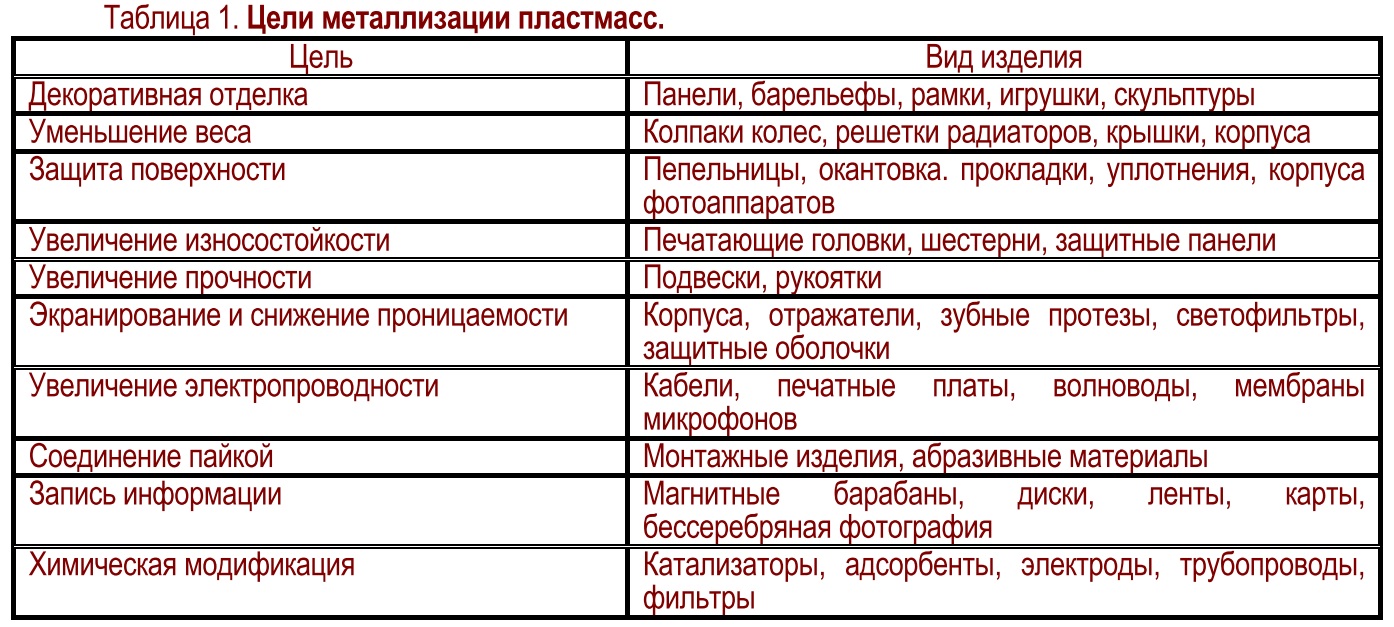

Заменяя металлические изделия изделиями из металлизированных пластмасс, мы рациональнее используем металлы, употребляя их только в таком количестве и только там, где нам необходимы именно их металлические свойства. Использование металлизации еще более расширяет 300-тысячный ассортимент пластмассовых изделий, позволяет использовать их более целенаправленно. Цели металлизации пластмасс весьма разнообразны (табл. 1).

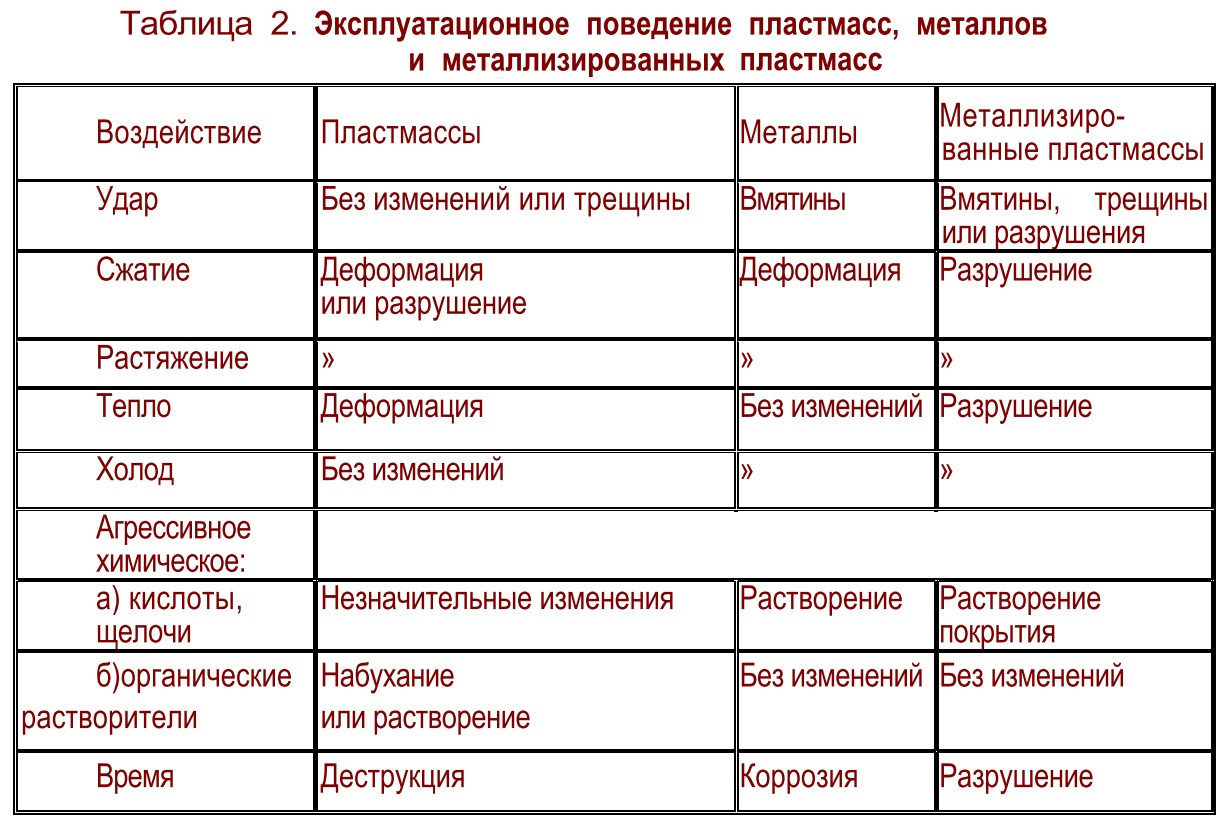

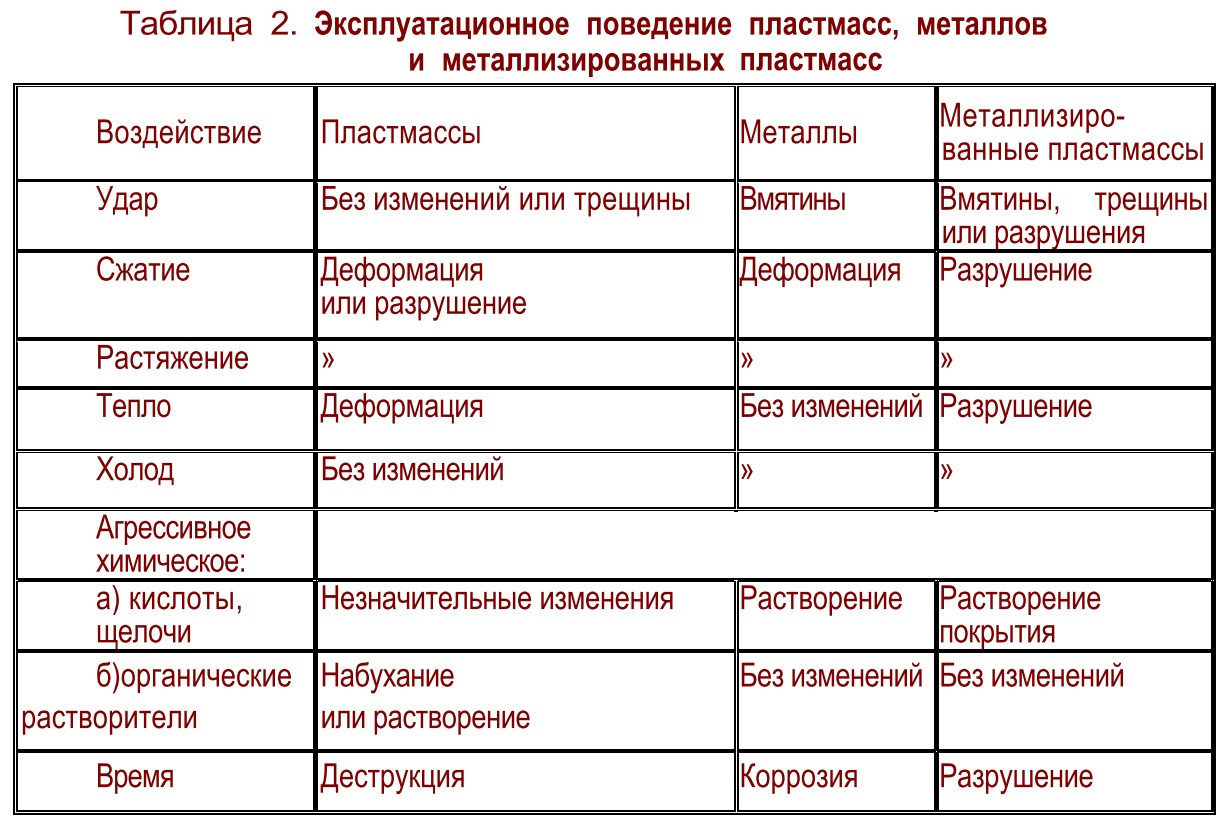

Металлизированные пластмассы своими физико-механическими и химическими свойствами, а также эксплуатационным поведением сильно отличаются как от пластмасс, так и от металлов (табл. 2).

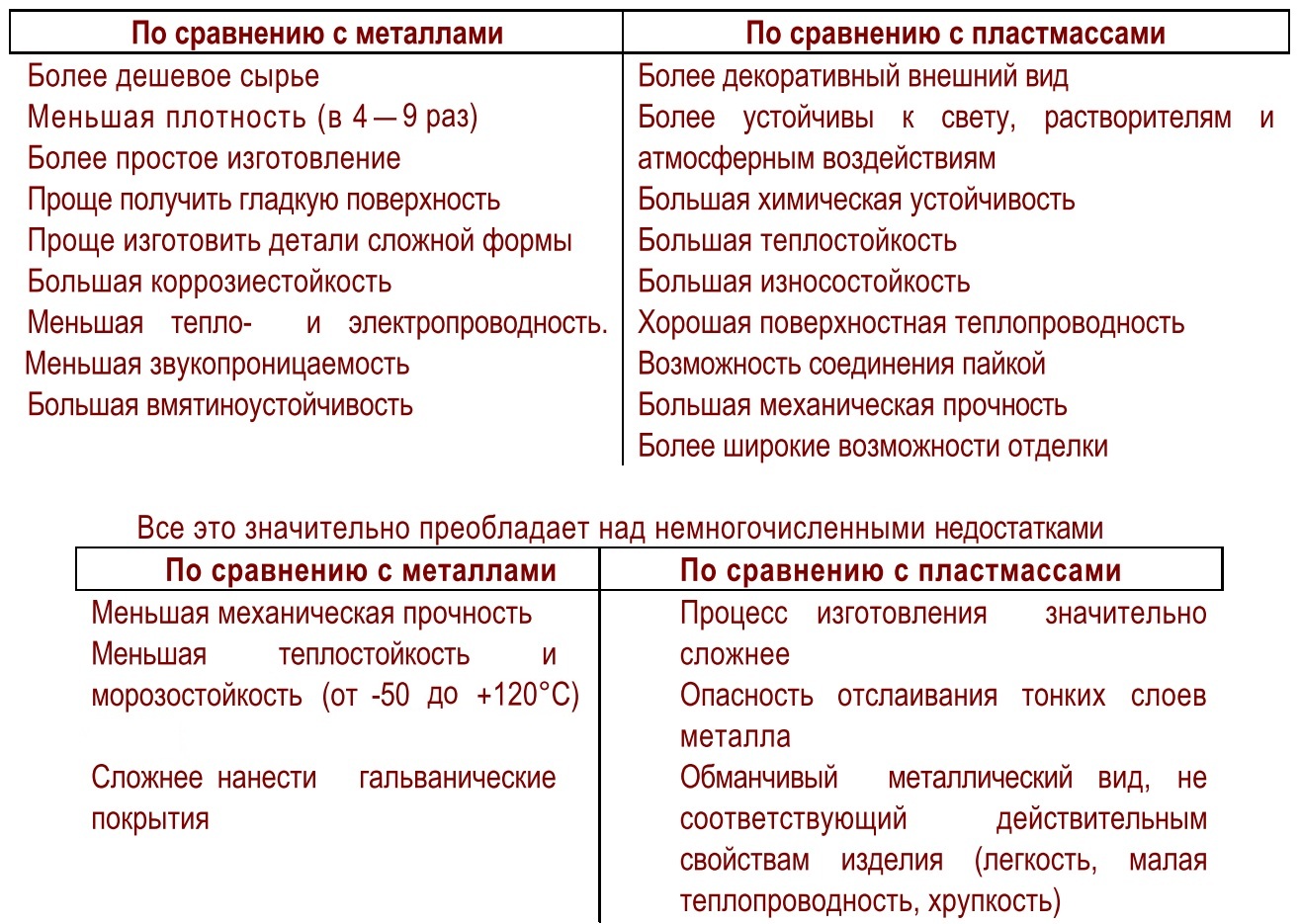

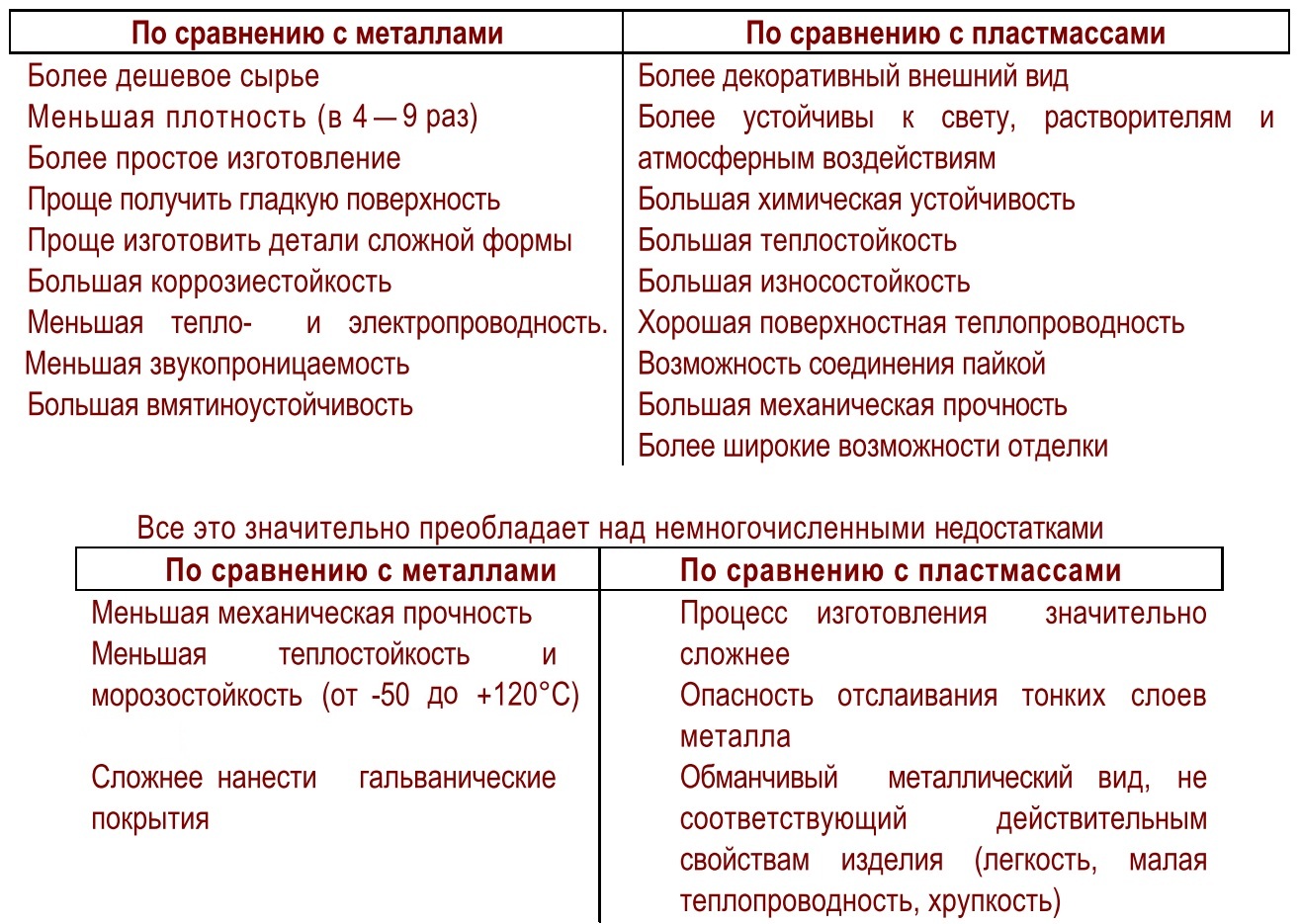

В целом же металлизированные пластмассы имеют ряд преимуществ по сравнению как с металлами, так и с пластмассами:

Несколько подробнее следует остановиться на своеобразном психологическом барьере, который нам приходится преодолевать при использовании изделий из металлизированных пластмасс и из других новых искусственных материалов. Ведь они, имея вид привычных нам вещей, обладают совершенно непривычными свойствами. Например, статуэтка - изделие из металлизированной пластмассы, - несмотря на солидный и внушительный вид старинной бронзы, имеет необычно малый вес. Или тонкая и длинная подвеска для полотенца не поддается изгибанию и неожиданно ломается, как хрупкое тело. Или прочный, на вид металлический ящик для аппаратуры вдруг разваливается при попытке сесть на него, так как изготовлен, оказывается, из металлизированной пластмассы. Такую «психологическую несовместимость» новых материалов со старыми представлениями следует учитывать как при конструировании изделий, так и при их эксплуатации, принимая заранее необходимые меры для предупреждения возможных в будущем недоразумений или даже аварийных ситуаций.

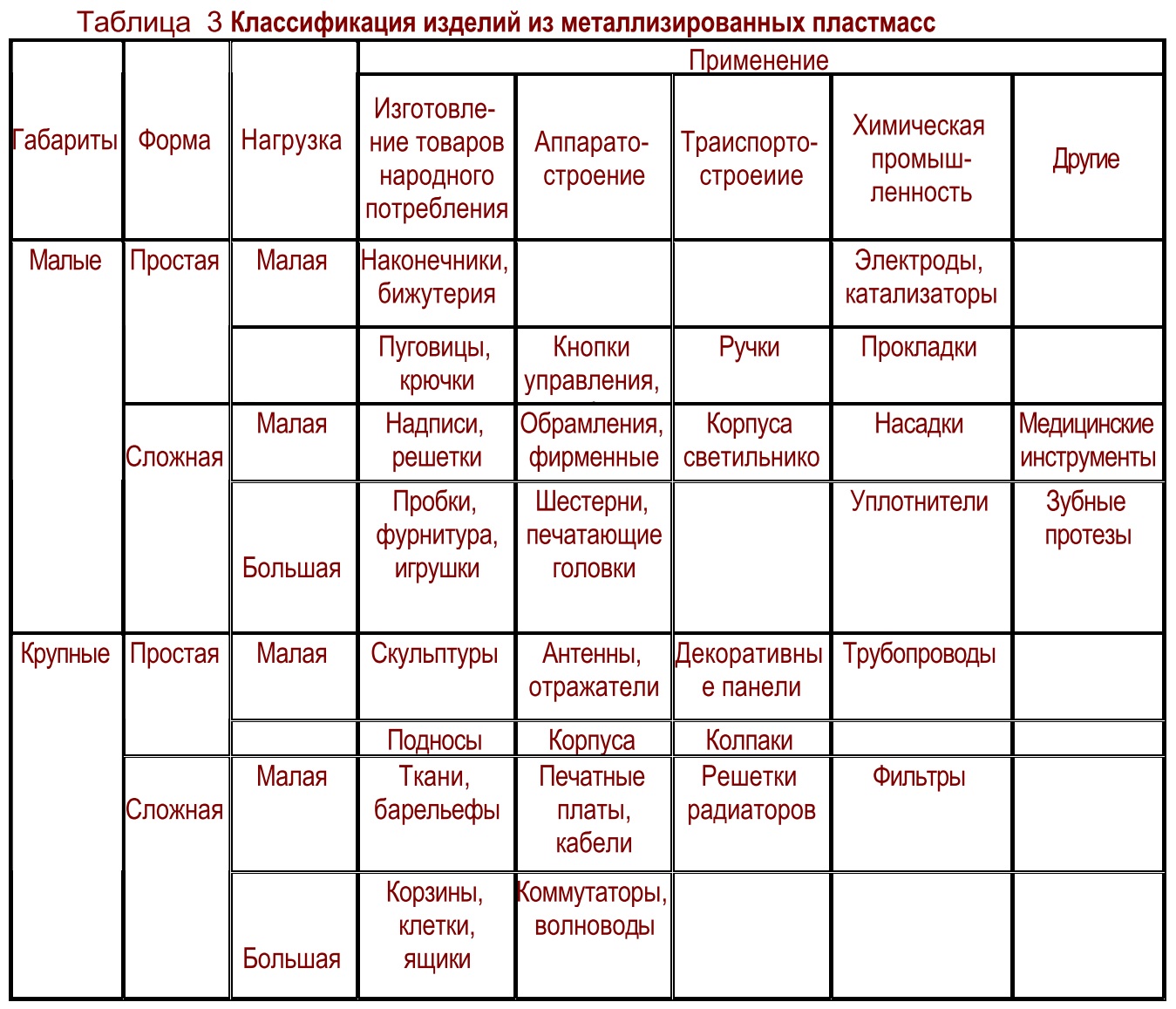

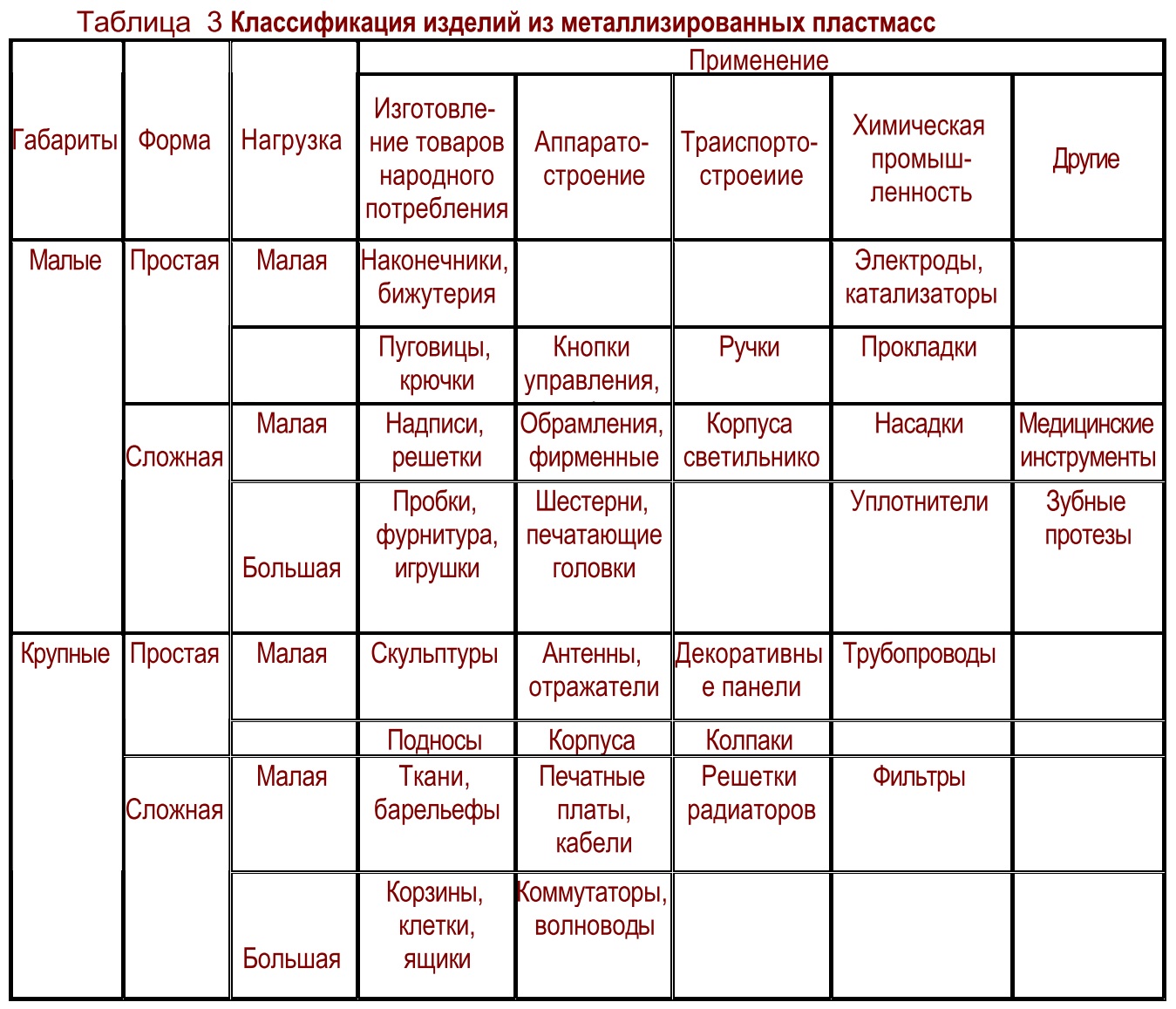

Благодаря большому разнообразию свойств и удобной для технологов переработке в изделия металлизированные пластмассы находят широкое применение в различных отраслях народного хозяйства. Изделия из металлизированных пластмасс можно классифицировать по областям применения, величине изделий, сложности формы и величине механических нагрузок во время эксплуатации (табл. 3). Свойства металлизированных пластмассовых изделий, на которых основано столь широкое их применение, в значительной степени зависят от способа нанесения металлического покрытия.

Способы металлизации проще всего классифицировать по технологическим приемам получения

покрытия, вернее, по принципам, лежащим в основе этих приемов. Таким образом, среди известных

способов металлизации можно выделить три основных класса:

механические способы металлизации, когда покрытие формируется заранее и только после этого крепится к покрываемой поверхности;

физические, когда металл вначале превращают в пар или жидкость, наносимые на покрываемую поверхность, где они опять превращаются в компактный твердый металл, образуя покрытие;

химические, когда металл образуется в ходе химической реакции и, оседая на покрываемую поверхность, дает металлическое покрытие.

Каждый способ металлизации отличается своими возможностями. У каждого свои требования к металлизируемой пластмассе, свое оборудование. С течением времени прослеживается явная тенденция к применению таких способов металлизации, которые позволяют наносить на пластмассы все более тонкие покрывающие слои металлов. Если, используя самые первые, «старинные», способы механической металлизации пластмасс, для покрытия использовали миллиметровые металлические пластины, то современные способы химической и физической металлизации позволяют получать очень тонкие нанометровые слои, в предельных случаях выполняющие лишь роль пигмента, придающего изделию металлический вид.

Для того чтобы оценить возможности отдельных способов металлизации, остановимся на каждом из них.

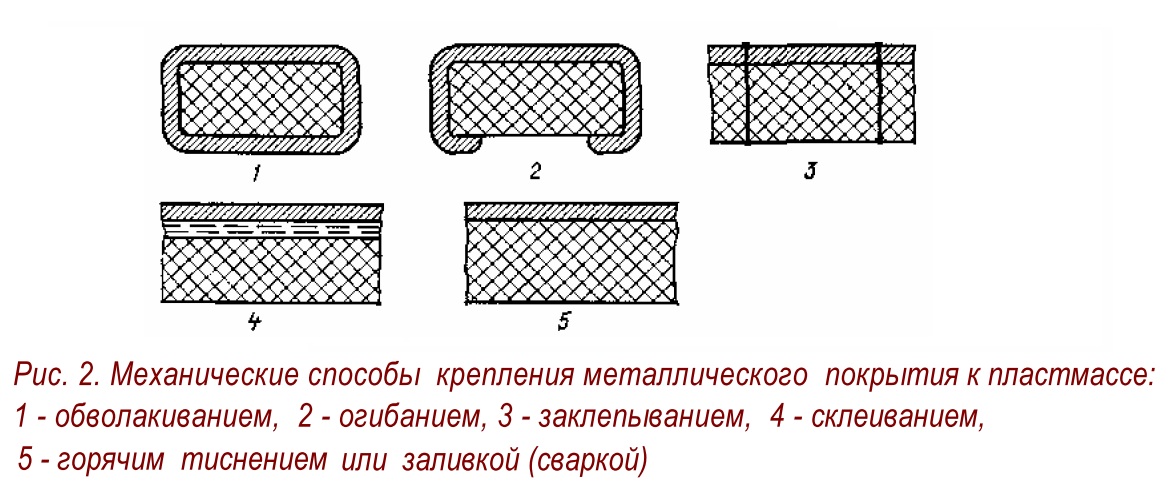

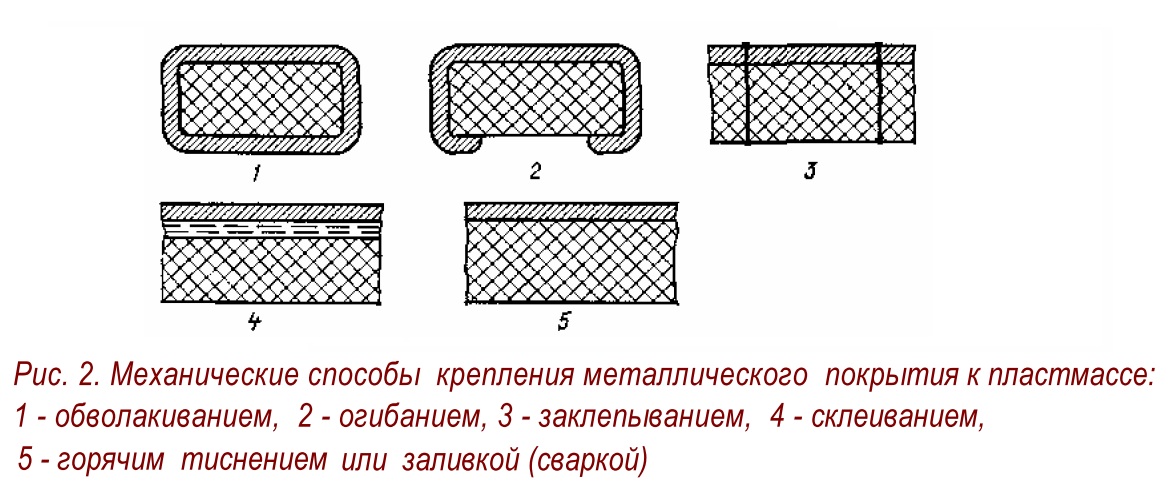

Механические способы металлизации самые старые и наиболее простые. Как только люди научились делать из металла пластины и листы, они стали покрывать ими боевые щиты, колесницы, орудия труда и т.д. Теперь и на пластмассы иногда надевают металлические щитки, прикрепляя их гвоздями, заклепками или шурупами. Металлические пластины можно крепить, обтягивая со всех сторон или огибая ими края изделия (рис. 2, 1-3). Этот способ довольно широко используется для металлизации пластмасс. Множество различных пуговиц, ручек, декоративных элементов из пластмассы покрыто металлом именно этим способом. На них надеты металлические колпачки, крышки, пластинки.

Эти виды механической металлизации, хотя и трудоемки, но довольно удобны при изготовлении небольших деталей. Кроме того, в производстве таких изделий можно использовать пластмассы более низкого качества — вторичной, третичной или еще более многократной переработки. Основной недостаток этих методов — большой расход металла как на само целевое покрытие, так и на неизбежные и никому не нужные отходы. Кроме того, такие покрытия требуют обычных для металлических изделий трудоемких приемов отделки шлифованием и полировкой для получения продукции с хорошим товарным видом.

Среди изделий, получаемых путем механической металлизации, наиболее широко распространены фольгированные пластики. Их производят следующим образом. На листы стеклотекстолита, асботекстолита, гетинакса (рис. 2, 4) толщиной от 0,1 до нескольких миллиметров клеями БФ-4, БФР-4, ВС-10Г наклеивают металлическую, обычно медную, фольгу толщиной 35-50 мкм. Такие пластики используются в основном в электротехнике. Для нужд отрасли ежегодно изготовляют десятки миллионов квадратных метров таких фольгированных пластмасс. Их производство удваивается каждую пятилетку. В настоящее время в СССР выпускают около 15 марок фольгированных диэлектриков.

Из фольгированных слоистых пластиков изготовляют печатные платы, статоры и роторы электрических машин, коммутаторы и другие детали для электрооборудования и электронной аппаратуры.

Среди фольгированных металлом изделий особое место занимают изделия, фольгированные сусальным золотом, толщина которого всего около 0,1 мкм. Этим нехитрым способом издавна золотят различные художественные изделия, переплеты книг и церковные купола. Несмотря на небольшой расход золота (2 г/м2), для металлизации современных пластмасс он применяется исключительно редко. Пластмассу предпочитают металлизировать более доступными и дешевыми металлами.

На пластмассовых изделиях из термопластов путем горячего тиснения через специальную переводную металлизированную пленку можно нанести декоративные тонкие металлические покрытия из алюминия, меди, латуни. Этим способом издавна пользуются в полиграфии для получения декоративных рисунков и надписей на бумаге, тканях, коже, коленкоре и пластмассовых пленках. В последнее время горячее тиснение применяется и для декоративной отделки других изделий из пластмасс. Горячим тиснением можно получить как плоские, так и рельефные (выпуклые и вогнутые) рисунки. Процесс тиснения занимает немного времени (1-4 с) и осуществляется при помощи несложного оборудования. Оттиск образуется в результате местного придавливания (1-8 МПа) металлизированной переводной фольги к покрываемой поверхности горячим (100-180°C)жестким или эластичным штампом. Поверхность пластмассы размягчается, а слой металла прилипает к ней, отделяясь от пленки (рис. 2, 5).

Для металлизации горячим тиснением Московский завод полиграфической фольги выпускает более десятка различных марок фольги на тонкой (до 5 мкм) пленке полиэтилентерефталата. Фольга имеет довольно сложное строение. На полиэтилентерефталатную основу наносят разделительный воскосмоляной слой, затем защитный слой лака. Подготовленную таким образом пленку покрывают в вакууме тонким, до 0,01 мкм, слоем металла, а после этого грунтовочным лаковым покрытием, обеспечивающим прочную связь с металлизируемым изделием при горячем тиснении. Для металлизации различных пластмасс фольгу покрывают различными грунтовочными лаками, что отмечается в ее технической характеристике.

На том же принципе прилипания частиц металла к размягченной поверхности пластмассы основан метод металлизации пластмасс в горячем псевдоожиженном слое металлического горошка. При этом получаются матовые рыхлые покрытия. Метод остроумный, но еще не получил широкого применения. Чаще металлические порошки наносят на слой клея.

Для того чтобы механическим способом можно было крепить металлические покрытия и к не плоским поверхностям, в СССР более десяти лет назад был изобретен оригинальный способ металлизации. Он заключается в том, что на внутреннюю поверхность пресс-формы наносят гальваническое (медное или никелевое) покрытие требуемой толщины. Затем форму заполняют пластмассой, которая прочно сцепляется с металлом покрытия. Таким образом из формы извлекают уже готовое металлизированное изделие. Метод удобен в малосерийном производстве крупногабаритных изделий из пенопласта с точными внешними размерами. Таким способом можно изготавливать крупногабаритные и легковесные изделия — рефлекторы, антенны, термоизоляционные панели и тому подобные изделия.

Недостатком метода является довольно медленный процесс обычного гальванопластического формирования покрытия на пресс-форме и необходимость придания ему шероховатости для обеспечения прочного сцепления с пластмассой.

Несмотря на это в последнее время появились сообщения, что процесс гальванического формирования металлического покрытия пресс-формы можно ускорить до 50 мкм/мин, используя струйный метод подачи электролита в форму из нержавеющей стали. Американская фирма Беттелле-Колламбус надеется еще усовершенствовать процесс и получать металлизированные изделия за 30-40 с. Стоимость таких изделий на 30% ниже, чем изделий, получаемых химико-гальваническим способом, а для их производства можно использовать более широкий ассортимент пластмасс, в том числе и вторичное сырье.

Физические способы металлизации (рис. 3) более сложны, чем механические, и требуют специального оборудования. Правда, для самых простых способов физической металлизации окунанием или намазыванием жидким металлом или амальгамами, конечно, нет необходимости иметь какое-то сложное оборудование, но эти простые методы практически не используются. Для их осуществления нужны пластмассы, хорошо смачиваемые расплавами металлов и устойчивые к воздействию высоких температур. Эти способы физической металлизации применяют в основном для нанесения слоев металла на другие металлы (золота на бронзу, олова и цинка на сталь), на керамику и стекло.

Изобретенный в начале столетия способ металлизации обрызгиванием жидким металлом и сегодня успешно применяют для металлизации пластмасс и тканей. Алюминий, цинк, свинец, медь, никель, олово, а также различные их сплавы расплавляют в пламени газовой горелки, в электрической дуге или в потоке плазмы и сжатым воздухом или газом разбрызгивают на покрываемую поверхность. Частицы жидкого металла величиной около 60 мкм по пути к поверхности охлаждаются до 200-800°C и вследствие кратковременности действия и дальнейшего быстрого охлаждения лишь оплавляют поверхность, прилипая к ней. При металлизации обрызгиванием обычно получают шероховатые и относительно толстые покрытия — 10-1000 мкм. Конечно, такие покрытия не во всех случаях пригодны. Этим способом удобно металлизировать большие плоские поверхности, например, для художественной отделки интерьеров, или крупногабаритные пластмассовые изделия для защиты их от вредных внешних воздействий.

Для металлизации обрызгиванием отечественная промышленность выпускает специальные аппараты: МГУ-2, МГУ-5 (газопламенные); УТЩ-4, УПН-6, УПН-8 (порошковые); МТИ-1-1 (тигельный); ЭМ-3, ЭМ-ЗА, ЭМ-6, ЭМ-9, ЭМ-10, ЭМ-12, ЭМ-14, МЭС-1-57 (электродуговые); МВЧ-1, МВЧ-2, МВЧ-3 (высокочастотные); УПУ-ЗМ, УМП-5 (плазменные).

Своеобразным вариантом металлизации обрызгиванием является металлизация взрывом. Для этого через тонкую проволоку пропускается электрический ток такой большой силы, что проволока мгновенно нагревается до плавления и металл со взрывом разбрызгивается. Поставленная рядом металлизируемая поверхность покрывается слоем металла. Такой метод мгновенной металлизации применяется довольно редко из-за отсутствия опыта и необходимой аппаратуры, однако его быстродействие и простота привлекают последователей и со временем он может получить более широкое распространение.

Наиболее широко в последнее время применяется напыление и напаривание металла в вакууме 0,06-1 Па. Эти методы называют также вакуумной металлизацией. Испарение металла из молибденового и графитового тигля или вольфрамовой спирали проводят в вакууме (~0,06 Па) для того, чтобы увеличить длину свободного пути для атомов металла и по возможности исключить столкновения с посторонними молекулами. При катодном напылении, когда металл распыляется бомбардировкой потока положительных ионов, можно работать и при менее глубоком вакууме (1 Па). Промежуточный интервал неглубокого вакуума используют при ионном внедрении, когда образовавшиеся в газовом разряде ионы металла ускоряются и, бомбардируя покрываемую поверхность, застревают в ней.

Технология металлизации в вакууме отличается универсальностью, безвредностью для окружающей среды и обслуживающего персонала. Однако для ее осуществления необходимо иметь довольно сложную аппаратуру и специально подготавливать поверхность пластмассы, а после металлизации наносить защитный слой лака. Таким образом, наносимый за 10-30 с тонкий (0,01-0,1 мкм) слой металла, обычно алюминия, исполняет лишь роль своеобразного пигмента, и металлизированная поверхность не имеет металлических свойств.

Напылением, или вакуумной металлизацией, покрывают и маленькие и довольно крупные (длиной до 1 м детали), а также многометровые пленки и ткани, перематывая их в вакуум-аппарате из одного рулона в другой. В СССР для вакуумной металлизации созданы специальные аппараты УВ-1, УВ-5, УВ-6, УВ-7, УВ-9, УВ-12, УВ-21, УВ-22, УВ-26М, УВ-10МК, УВ-18М, УВ-27М, УВ-35, УВ-40, УВ-501, УВ-800 с объемом рабочей камеры от нескольких литров до нескольких кубометров. В них напыляют алюминий, хром, никель, нержавеющую сталь и некоторые другие металлы. Ежегодно только в Европе вакуумной металлизацией декорируют более 25 тыс. т пластмасс.

В последнее время начато освоение процессов толстослойной (до 2 мкм) вакуумной металлизации твердыми металлами (хромом, никелем). Такие покрытия можно использовать и без защитного лака. Однако их наносят лишь на достаточно термостойкие пластмассы, выдерживающие температуру 150-200°С. Нанесение подобных покрытий довольно дорогостоящая операция, и поэтому применяется она сравнительно редко.

Способами вакуумной металлизации изготавливают сувениры, пуговицы, колпачки для бутылок, рефлекторы карманных фонарей и фотовспышек, детали отделки салонов автомобилей, зеркала заднего вида, фурнитуру для мебели, ткани и нити. Кроме того, методы вакуумной металлизации широко применяют в производстве микромодулей и других мелких, но важных изделий для современной электронной техники. Вакуумную металлизацию применяют и для металлизации самых больших зеркал для современных телескопов. Большинство зеркал бытового назначения также изготовлено путем вакуумной металлизации стекла алюминием. Вакуумной металлизацией полимерных пленок, натянутых на рамку, изготавливают действительно небьющиеся зеркала. Но они недолговечны из-за малой твердости полимерных материалов, быстро покрывающихся густой сеткой царапин.

К физическим способам металлизации можно отнести и металлизацию окрашиванием металлическими красками, т.е. красками, содержащими в качестве пигмента мелкие частицы металла (золота, серебра, алюминия, бронзы, меди). Такие частицы должны иметь вид чешуек толщиной 0,1-2 мкм и диаметром до 100 мкм и блестящую поверхность. Только тогда получается хороший декоративный вид. Чаще всего применяется алюминиевая пудра, получаемая путем дробления частиц металла в шаровых мельницах. Такой алюминиевой краской красят радиаторы отопления в жилых комнатах, рефрижераторы, вагоны-холодильники, декоративные и защитные ткани, бумагу и печатные изделия. Метод весьма прост и удобен, но он тоже дает лишь видимость металла. В тех случаях, когда этого достаточно, пользоваться им гораздо проще, чем вакуумной металлизацией.

На основе металлических порошков изготавливают и электропроводные клеи, используемые для соединения отдельных деталей в электротехнике или для получения электропроводных покрытий.

При осуществлении всех физических видов металлизации исходят из уже готовых полученных из руд металлов или их сплавов, преобразуемых затем в металлические покрытия и сопутствующие им отходы. На это уходят дополнительные энергетические затраты, на отдельных производствах незначительные, но в глобальном масштабе составляющие значительный вклад в наши ежедневные энергетические потери. Поэтому более предпочтительны химические методы металлизации, которые позволяют прямо из соединений металлов получать металлические покрытия с меньшими энергетическими потерями, а часто и с меньшими потерями самого металла.

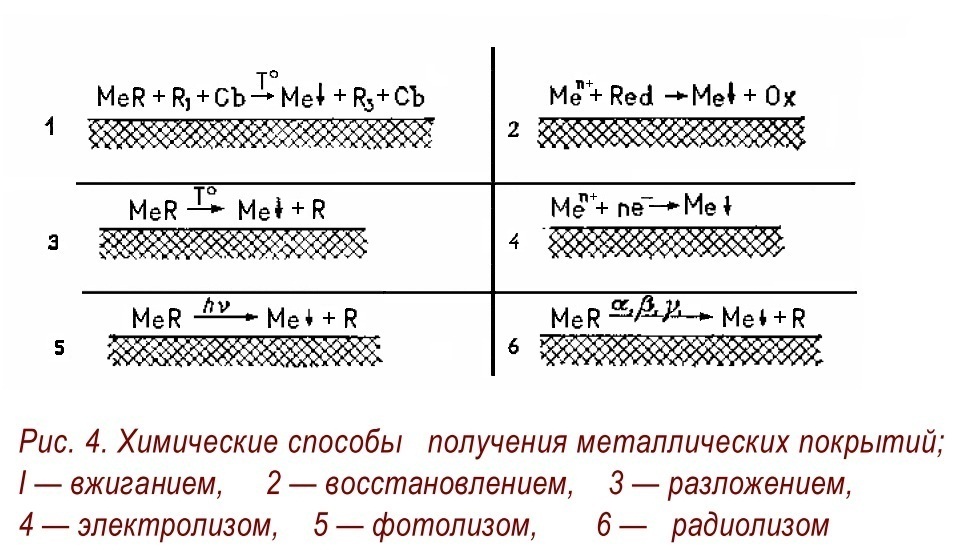

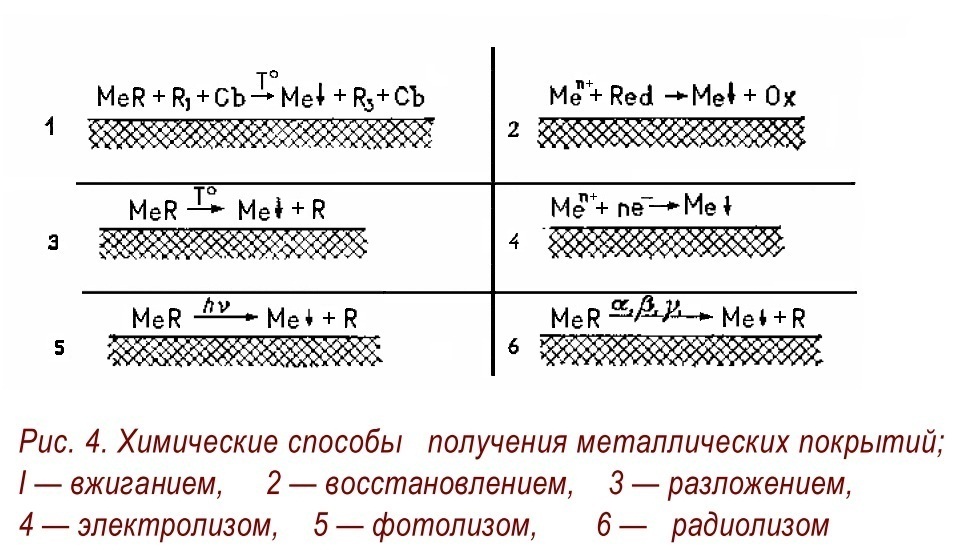

Химические способы металлизации удобно классифицировать по типу металлогенных реакций, лежащих в их основе (рис. 4).

По-видимому, самым древним из химических способов металлизации является металлизация вжиганием, при помощи которой покрывали золотом или серебром стекло и фарфор. Для этого на отдельные места наносили специальные составы — люстры. Раскрашенное ими изделие обжигали при довольно высоких температурах (до 1000°С). Люстры содержат соль металла, органические и легкоплавкие неорганические вещества. При нагревании (иногда уже при 100°С) органические соединения восстанавливают металл и сами улетучиваются, а неорганические спекаются с основой, образуя прочно связанный, блестящий металлом слой. В настоящее время металлизация вжиганием применяется в производстве радиоэлектронной аппаратуры для получения токопроводников на керамике. Для металлизации пластмасс метод вжигания еще не применяется, так как не разработаны подходящие для этого составы люстров.

Для химического осаждения металлических покрытий из газовой фазы в качестве восстановителя чаще всего используют водород, и реакцию восстановления проводят при высокой, порядка несколько сот градусов температуре. Таким способом удается получить покрытия из довольно большого числа металлов, однако необходимость иметь специальную аппаратуру для подогрева и дозирования газовых смесей ограничивает широкое применение метода. Металлизацию в газовой среде используют в тех случаях, когда другие способы не позволяют получить покрытие из желаемого металла.

Для металлизации в газовой фазе чаще всего используют реакции термического разложения. Наиболее подходящими соединениями для этой цели являются карбонилы металлов. В ходе реакции при определенных условиях они разлагаются, оставляя на покрываемой поверхности металл и высвобождая окись углерода, которую опять можно использовать для получения карбонила металла. То есть СО играет роль реагента — переносчика металла. Это не только удобно в производственном отношении, но и сводит к минимуму непроизводительные затраты вспомогательных реактивов, исключает загрязнение окружающей среды. В настоящее время с помощью карбонильной металлургии производят как металлические покрытия, так и порошки металлов — железа, никеля, кобальта, вольфрама, хрома.

Иногда реакции разложения проводят и в растворах. Например, путем разложения комплексных гидридов алюминия, растворенных в органических растворителях, можно наносить алюминиевые покрытия на различные диэлектрики, в том числе и на пластмассы. Однако из-за малой доступности комплексных гидридов алюминия и из-за неудобства работы с органическими растворителями этот способ металлизации не нашел широкого применения.

Для металлизации в водных растворах, как правило, применяют реакции восстановления, используя такие восстановители, как гипофосфит натрия, формальдегид, борогидриды и их производные, а в некоторых случаях и саму металлизируемую поверхность, по аналогии с давно известным способом осаждения более благородных металлов на менее благородные так называемыми иммерсионными способами. Оказывается, что такими способами можно осадить серебро, платину, палладий и некоторые другие благородные металлы и на пластмассы (фенолформальдегидные смолы, сополимеры стирола типа АБС). Причем их поверхность травят и покрывают тонким слоем металла одновременно, что весьма удобно для антистатической обработки или для получения катализаторов, прикрепленных к пластмассовым носителям.

Наиболее широкое применение имеют электрохимические, или гальванотехнические, способы осаждения металлов из расплавов или водных растворов электролитов путем электролиза. Но при металлизации диэлектриков приходится предварительно специально подготавливать их поверхность. Об этом подробнее мы расскажем в дальнейшем. Отметим лишь, что гальванический способ металлизации наиболее развит и технически обеспечен. Среди других способов он выделяется как гигант своей технической мощью. Гальванотехнику обслуживают мощные химические и механические предприятия, производящие как химические реактивы и композиции для составления и корректирования электролитов, так и оборудование и вспомогательные устройства. Поэтому не удивительно, что для металлизации пластмасс стараются применять именно гальванотехнические приемы.

Для разложения соединений металла с целью получения его в элементарном состоянии в виде покрытия применяют и другие физические воздействия. В процессе фотолиз а, разлагая соединения металла светом, можно получить скрытое металлическое изображение с заданной толщиной покрывающего слоя. Этот метод часто применяют для нанесения на пластмассу соединительной сети электропроводников электронных схем. Фотолизом можно получить металлические покрытия из серебра, золота, меди. Такие покрытия можно еще и «усилить», наращивая на них слои металла химическим или электрохимическим путем.

Для получения металлических покрытий можно использовать и другие виды излучения, разложение которыми называют радиолизом. Облучая альфа- и бета- частицами, быстрыми электронами или гамма-лучами, можно получать металлические покрытия не только из благородных металлов, но и из олова, свинца, вольфрама, молибдена, рения, ниобия, довольно широко применяющиеся в современной электронной технике при изготовлении активных и пассивных ее элементов. Применение радиационных способов получения металлических пленок особенно удобно тем, что позволяет селективно с высокой разрешающей способностью (2-5 А) осаждать металл на избранных участках.

Кроме того, с их помощью легко получить и легированные пленки.

Методы фотолиза и радиолиза применяются еще относительно мало и в основном для специальных целей, достижение которых другими способами невозможно. Это объясняется малой производительностью и большими энергетическими затратами на получение металла, а также необходимостью использовать дорогостоящую и довольно сложную аппаратуру. Кроме того, эти процессы еще слишком мало исследованы, чтобы ими можно было свободно пользоваться и легко управлять.

Заканчивая беглый обзор способов металлизации, следует отметить, что приведенная здесь классификация (рис. 5) является весьма условной и неполной. Кроме того, в ней содержатся и некоторые противоречия, связанные с принятой теперь терминологией, а именно: химическими способами металлизации называют способы восстановления и разложения без применения активных физических воздействий. Таким образом, способы металлизации электролизом, фотолизом и радиолизом следовало бы называть физико-химическими и выделить в отдельную группу. Но из соображений простоты и симметрии они отнесены к общей группе химических способов.

С другой стороны, существуют способы металлизации, основанные на комбинации вышеприведенных «чистых» методов. Наиболее известен химико-гальванический способ металлизации пластмасс. Он начинается с «чисто» химического осаждения слоя металла на диэлектрик и закапчивается электрохимическим осаждением отделочных металлических покрытий на полученный в начале электропроводящий металлический слой.

Возможны и другие комбинации. Например, осаждение электропроводного слоя металла конденсацией в вакууме с последующим электрохимическим его утолщением. Таких комбинаций можно придумать и больше. Их практическая ценность зависит от технических возможностей и свойств получаемых металлизацией изделий.

Можно полагать, что в будущем появятся и совершенно новые способы металлизации, а старые будут модифицированы и усовершенствованы. Со временем расширится и ассортимент наносимых на диэлектрики металлических покрытий, появится возможность целенаправленно улучшать их свойства согласно техническим требованиям потребителей. Однако для осмысленного и целенаправленного поиска новых технологических решений необходимы систематизированные и обобщенные знания, то есть необходима самостоятельная область науки. Такая наука — химическое материаловедение — лишь зарождается на стыке физики твердого тела и химии твердых веществ. Она должна охватить весь богатейший материал эмпирических фактов производственного и эксплуатационного поведения новых материалов и разработать научное мировоззрение в этой области. Научный подход позволит не только увидеть новые перспективы, но и более точно оценить имеющиеся возможности.

Среди многочисленных способов металлизации химико-гальваническая, или гальваностегическая

занимает одно из ведущих положений по объему производства, составляющего до 100 тыс. т изделий

ежегодно. Она замечательна не только технологией, родственной гальванотехнике, но и специфическими

особенностями получаемых изделий. Это относительно тонкостенные (2-5 мм) пластмассовые детали с

довольно толстыми (30-50 мкм), гладкими, плотными и прочными металлическими покрытиями,

вследствие чего они на 20-80% прочнее таких же изделий без металлического покрытия. Свойства

металлизированных химико-гальваническим способом пластмасс на 70-80% зависят от свойств

несущей пластмассовой конструкции, то есть от свойств исходной пластмассы и способа ее

переработки в детали. Они определяются также свойствами промежуточного слоя, формируемого

травлением, химической металлизацией или другими способами нанесения токопроводящего подслоя,

и свойствами металлического покрытия (его толщиной, структурой, видом металлов и способом отделки).

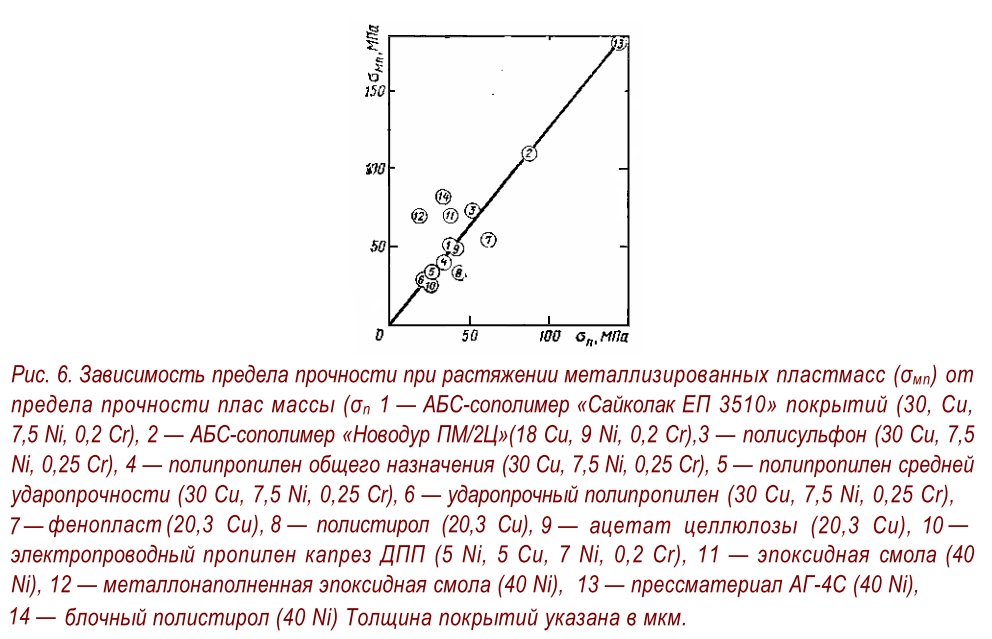

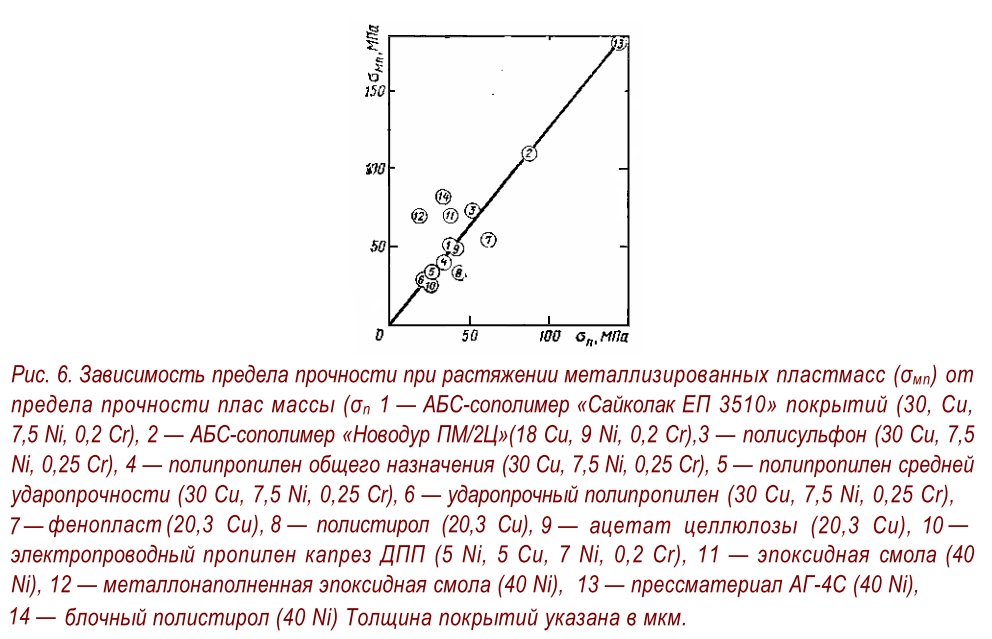

Зависимость металлизированных изделий от свойств наиболее часто применяемых для химико-гальванической металлизации формообразующих пластмасс показана на рис. 6.

Устойчивость металлизированных химико-гальваническим способом пластмасс к повышенным температурам, как правило, примерно на 10-15% выше по сравнению с неметаллизированными. Это связано как с увеличением модуля упругости, так и с упрочняющим действием металлического покрытия. Покрытие позволяет сохранять форму изделий даже при температурах, превышающих температуру стеклования. Например, декоративно металлизированные детали из АБС-пластика не деформируются до 120°С, а неметаллизированные теряют форму уже при 75°С. Теплостойкость полисульфона с никелевым покрытием увеличивается от 170 до 180°С, а полипропиленовые детали с таким же покрытием сохраняют форму вплоть до температуры плавления (около 170°С).

Стойкость металлизированных пластмасс к колебаниям температуры зависит от разности коэффициентов теплового расширения пластмассы и металлического покрытия, от соотношения толщины детали и покрытия, от прочности сцепления и структуры промежуточного слоя, а также от внутренних напряжений в металлическом покрытии. Поэтому коэффициент теплового расширения пластмасс стараются уменьшить путем введения минеральных наполнителей. Наиболее удачные решения позволяют получить изделия, выдерживающие несколько сот попеременных окунаний в горячую и холодную воду без появления дефектов.

При температурных колебаниях на металлизированных пластмассах образуются трещины, местные вздутия, дефекты в виде длинных зигзагообразных вздутий или шелушение покрытия. Места появления таких дефектов зависят как от вида потоков пластмассы при заполнении пресс-формы, так и от профиля поверхности и формы детали.

Интересно поведение металлизированных химико-гальваническим способом изделий из пластмасс по отношению к коррозии. Металлизированные пластмассы, как правило, более устойчивы к коррозии, чем металлические детали с такими же покрытиями. Объясняется это тем, что пластмасса не участвует в образовании гальванических микропар, а при появлении коррозионного питинга отверстия не углубляются, а только расширяются. При эксплуатации в атмосферных условиях декоративно металлизированные пластмассовые изделия сохраняют внешний вид в течение 2-3 лет.

Обычно металлизированные пластмассы корродируют по механизму, характерному для анодной защиты: растворяется подслой меди, и вследствие этого на поверхности появляются зеленые или темно-коричневые пятна продуктов коррозии. При более длительном процессе коррозии подтравливаются химически осажденные слои металла, особенно никеля, уменьшается адгезия, появляются точечные вздутия. На такой вид коррозионного разрушения оказывает влияние природа металлизированной пластмассы. Например, полипропиленовые детали более устойчивы, чем детали из АБС-пластика. При еще более продолжительном воздействии коррозионной среды покрытия разрушаются и отслаиваются.

Для увеличения коррозионной стойкости на пластмассы наносят более толстый слой никеля (25-30 мкм), многослойные покрытия — дуплекс и триплекс никеля, хромовые покрытия с микропорами и микротрещинами.

Применение пластмассовых изделий, металлизированных химико-гальваническим способом, дает значительный экономический эффект. По литературным данным, замена изделий из легких сплавов металлизированными пластмассовыми изделиями дает экономию от 20 до 40%от стоимости изделия. Ориентировочные расчеты показывают, что экономический эффект составляет от 3 до 11 руб/м2. Поэтому не удивительно, что производство таких изделий быстро растет. Кроме того, металлизированные пластмассовые изделия в некоторых случаях успешно заменяют изделия из цветных металлов.

Часто первым этапом химико-гальванической металлизации пластмасс является химическая металлизация.

Химическая металлизация в растворах

Способы получения металлических покрытий путем химического восстановления в растворах основаны на реакции взаимодействия простых или комплексных ионов металла с растворенным восстановителем, в результате которой на каталитически активную поверхность оседает металлический слой. Для осаждения необходимо, чтобы растворенный восстановитель был достаточно сильным и активным, а образовавшийся металл действовал на реакцию восстановления как катализатор. Это обеспечивает получение компактного покрытия значительной (десятки микрометров) толщины.

Степень автокатализа зависит от природы металла и восстановителя. Выбор возможных восстановителей тем шире, чем положительнее стандартный электрохимический потенциал пары металл — ион металла. Движущей силой автокаталитического процесса восстановления ионов металла является каталитическое окисление восстановителя, которое с достаточной интенсивностью протекает лишь на некоторых металлах, обладающих каталитическими свойствами. В отсутствие автокатализа реакция восстановления если и протекает, то во всем объеме раствора и приводит к образованию металлического порошка.

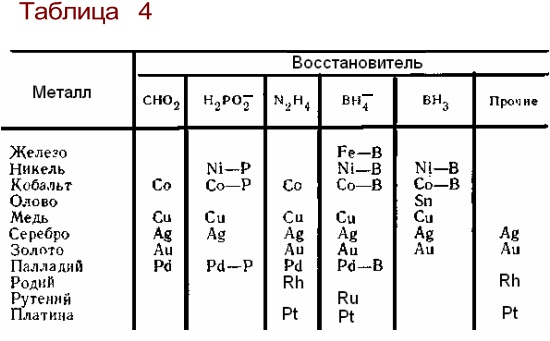

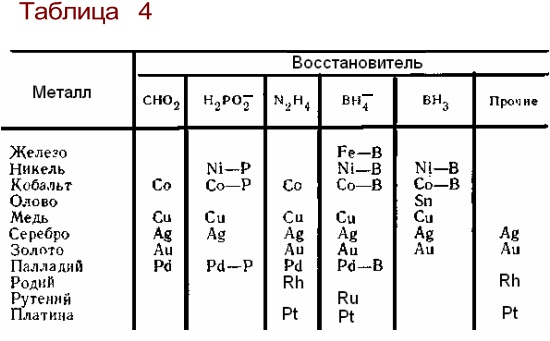

Металлы, восстановители и получаемые путем химического восстановления в растворах металлические покрытия.

Вследствие перечисленных требований практически приемлемо для химической металлизации весьма ограниченное число систем, состоящих из ионов металла и восстановителя (табл. 4). Как видно, почти все восстановители — водородсодержащие соединения. Применение гипофосфита натрия или борогидрида натрия позволяет получать фосфор- и борсодержащие покрытия, придающие им большую по сравнению с чистым металлом твердость.

Восстанавливающая способность водородсодержащих соединений, как правило, увеличивается с повышением рН раствора. По этой причине многие растворы металлизации являются щелочными, а применение борогидрида вообще возможно лишь при рН больше 9, так как в менее щелочной среде он быстро разлагается.

В применяемых на практике условиях восстанавливающая способность вышеуказанных веществ редко реализуется полностью. Вследствие этого термодинамически наиболее сильный восстановитель — гипофосфит можно использовать лишь для получения покрытий некоторых металлов, обладающих большей каталитической способностью. А менее сильные, но кинетически более активные восстановители — борогидрид и гидразин — можно использовать почти для всех осаждаемых из водных растворов металлов.

Такие простые восстановители, как ионы металлов переменной валентности нижних степеней окисления (Fе2+, Sn2+, Тi3+, Сr2+, Со2+), все еще не находят широкого применения для получения металлических покрытий химическим восстановлением. Это связано с тем, что процессы с их участием обычно не обладают достаточными автокаталитическими свойствами. Не применяется и такой удобный и широко распространенный в гидрометаллургии восстановитель, как водород. А он мог бы быть весьма полезным. Его применение позволяло бы получать «чистые» покрытия, а не сплавы, и продукт его окисления — вода не «загрязняла» бы применяемых для получения металлических покрытий водных растворов.

Простые восстановители типа Fе (II) и Со (II) применяют для восстановления и осаждения серебра как в так называемых физических .проявителях для фотоматериалов, так и для получения толстых серебряных покрытий на пластмассах. Для химического серебрения особенно удобны аммиачные растворы солей серебра и Со (II). Они весьма стабильны, и на активированной поверхности процесс металлизации протекает с большой скоростью (2-3 мкм/ч). Их легко регенерировать, растворяя в них металлическое серебро (при этом Со (III) восстанавливается до Со (II).

В последнее время разработаны способы меднения с Тi (III) или Sn (II) в качестве восстановителя. При использовании олова осаждается его сплав с медью, а кроме того, по реакции диспропорционирования Sn (II) в щелочной среде можно получить слои металлического олова.

Используя восстановительные свойства Сu (I) в сорбционно-контактном способе металлизации, можно осадить сплавы Сu-Рd. Этот способ является как бы гибридом иммерсионного (когда металлическое покрытие образуется за счет растворения металлической подложки из менее благородного и более активного металла) и химического методов: Си (I) образуется при растворении медной фольги на фольгированном диэлектрике, а покрытия (сплавы Сu-Рd осаждаются вблизи ее. Кроме того, используя ионы Сu (I) и реакцию их диспропорционирования, можно получать медные покрытия.

В настоящее время разработаны методы получения покрытий из 11 металлов (см. табл. 4). В основном это элементы групп железа и меди, а также некоторые другие металлы. В литературе, особенно патентной, имеются описания получения покрытий химическим путем также из таких металлов, как хром, кадмий, свинец. Однако реализовать их удается не всегда.

Наряду с покрытиями из относительно чистых металлов химическим путем можно получить и покрытия из сплавов. При восстановлении гипофосфитом или борогидридом в покрытия часто включается фосфор или бор из самого восстановителя. Осаждение таких сплавов, содержащих несколько металлов и металлоидов, представляет значительный интерес, так как это дает возможность изменять в широких пределах свойства покрытий: увеличивать твердость, магнитные свойства, коррозионную стойкость, уменьшать электропроводность и т.п.

Процесс получения покрытий из сплавов химическим способом имеет ряд особенностей, так как основной металл должен осаждаться вследствие автокаталитической реакции. Во-первых, соосаждаемый металл не должен быть ингибитором и не должен уменьшать каталитические свойства основного металла. Во-вторых, его стандартный электрохимический потенциал должен быть близок к стандартному электрохимическому потенциалу основного металла, во всяком случае он не должен быть значительно меньше его.

Содержание в сплаве металлов, восстанавливаемых по автокаталитической реакции, может меняться во всем интервале от 0 до 100%. Примером таких систем являются сплавы никеля с кобальтом.

Довольно большие количества металла могут включаться в покрытие и в тех случаях, когда сам металл, не будучи катализатором реакции восстановления, не является и каталитическим ядом и обладает достаточно положительным стандартным электрохимическим потенциалом, то есть может легко восстанавливаться. В таких случаях он может быть осажден на поверхность основного металла вследствие неизбежных в электролите электрохимических реакций, происходящих при довольно отрицательном значении потенциала металлической поверхности в растворе химической металлизации во время реакции восстановления. Примерами таких содержащих каталитически неактивные металлы (кадмий, свинец, рений) сплавов могут быть сплавы Сu—Сd, Сu—Рb, Ni—Rе—Р, Ni—Rе—В.

В тех случаях, когда металл восстанавливать трудно, его содержание в сплаве не должно быть большим. Трудно получить сплавы марганца или хрома, электрохимический потенциал которых находится на нижней границе потенциалов металлов, получаемых из водных растворов.

Путем химического восстановления в растворах можно осадить и композиционные или, как их еще называют дисперсионные покрытия, которые представляют собой слой металла, содержащего включения твердых частиц других материалов — каолина, талька, графита, корунда, карбидов, боридов, оксидов металлов. Иногда в качестве твердых частиц выступают и порошки таких металлов, как Сr, Мо, W, Тi). Такие композиционные покрытия обладают ценными свойствами — высокой твердостью и износостойкостью. Химически осаждаемые композиционные покрытия отличаются от получаемых электрохимически тем, что содержат больше включенных частиц.

Вопрос стабильности растворов металлизации очень важен, так как только его решение позволяет составлять пригодные для металлизации растворы, которые бы не разлагались с выделением порошкообразного металла (шлама) во всем объеме. Некаталитическая вначале реакция восстановления ионов металла после образования первых металлических частиц сразу же может стать автокаталитической и ускоряться по мере дальнейшего образования и роста частиц. Это приведет к непроизводительному расходу, как восстановителя, так и ионов металла, а образующиеся мелкие частицы металла ухудшат качество покрытия. Разница скоростей некаталитического (объемного) и каталитического (поверхностного) процессов восстановления определяет практическое применение растворов химической металлизации.

Экспериментальное изучение такой некаталитической реакции, которая сразу же переходит в каталитическую и вследствие этого становится малозаметной, — дело весьма сложное. Можно предположить, что активационный барьер некаталитической реакции должен быть довольно высоким, так как реакция должна преодолевать не только энергетический барьер процесса окисления—восстановления, но и барьер образования новой металлической, а часто и сопутствующей ей газовой фазы. Кроме того, маленькие металлические частицы в электролите, содержащем ионы того же металла, имеют более отрицательный равновесный потенциал, чем большой электрод, и этот потенциал быстро уменьшается с уменьшением размера частицы. Этим, по-видимому, можно объяснить тот факт, что в некоторых благополучных случаях некаталитическая реакция вообще практически не протекает.

Способы стабилизации растворов

На основе таких теоретических соображений и накопленного практикой опыта применяют следующие способы стабилизации растворов химической металлизации.

Во-первых, уменьшают концентрации реагирующих ионов металла и особенно восстановителя, а также температуру. Но при этом снижается и скорость, а также затрудняется инициирование процесса металлизации.

Во-вторых, увеличивают концентрации лигандов или используют такие лиганды, с которыми ионы металла образуют более прочные комплексы, что значительно стабилизирует растворы. В некоторых случаях это соответствует простому уменьшению концентрации свободных ионов металла, т.е. вполне согласуется с термодинамическими представлениями, но чаще всего влияние природы лигандов на стабильность растворов и скорость металлизации так просто объяснить не удается.

В-третьих, раствор химической металлизации следует охранять от загрязнений пылью, частицами металлов, катализатором из раствора активатора и другими веществами, которые могут инициировать реакцию химической металлизации. То есть следует придерживаться как бы тех же самых противопожарных правил поведения, к которым мы привыкли, живя рядом с горючими веществами в кислородсодержащей атмосфере. Более того, поведение растворов химической металлизации напоминает поведение горючих веществ и тем, что чем более горюче вещество, тем быстрее оно воспламеняется; так и растворы химической металлизации: чем с большей скоростью они металлизируют, тем быстрее разлагаются. Погружение в раствор пластмассовых деталей, имеющих большую активированную поверхность, может вызвать бурную реакцию восстановления металла и привести к полному разложению раствора. (Обычно стараются поддерживать отношение величины покрываемой поверхности к объему раствора металлизации в пределах нескольких квадратных дециметров на 1 л.) Вполне может быть, что при этом некоторые активные промежуточные продукты отрываются от поверхности и, переходя в объем, рождают в нем частицы металла. Известно, что если раствор химического никелирования обтекает покрываемую поверхность с большой скоростью, то процесс никелирования на такой поверхности не идет. По-видимому, что-то нужное для реакции уносится и она гаснет, как пламя, задутое ветром.

Для удаления образующихся со временем в объеме раствора частиц металла растворы химической металлизации рекомендуется непрерывно фильтровать. Фильтрацией иногда удается остановить начавшееся разложение раствора. Лучшими для этой цели являются микропористые фильтры с диаметром отверстий 1-20 мкм.

И наконец, в растворы химической металлизации вводят стабилизаторы, которые препятствуют объемной реакции восстановления ионов металла. Идеальный стабилизатор полностью прекращает взаимодействие восстановителя с ионами металла в растворе и не уменьшает скорости образования металлического покрытия.

В качестве стабилизаторов используют самые различные химические соединения. Это и окислители (кислород, перекись водорода), и ионы металлов-ингибиторов (ванадия, висмута, молибдена, ниобия, рения, мышьяка, сурьмы), и соли серы, селена, таллия, ртути, и органические соединения серы, азота, фосфора, и поверхностно-активные вещества. Однако хороших стабилизаторов еще очень мало, так как многие из применяемых в настоящее время, будучи каталитическими ядами, сильно замедляют скорость металлизации. Исходя из этих соображений полезность действия стабилизаторов можно выразить следующим соотношением:

где — v и τi соответственно средняя скорость осаждения металла и продолжительность стабильной работы раствора (индукционный период разложения) в присутствии стабилизатора, а v0 и τ0i — то же, но без стабилизатора.

При An = 0 добавка предполагаемого стабилизатора не оказывает ни положительного, ни отрицательного влияния, а при -1<An<0 — ухудшает эффективность использования раствора химической металлизации. При An>0 стабилизатор явно полезен, и чем большее значение An, тем больше полезность стабилизатора, тем ближе он к идеальному.

Следует отметить, что от стабилизатора зависит и такое своеобразное свойство растворов химического меднения, как дифференциальный рост покрытий. В отверстиях или узких щелях покрытие растет быстрее, чем на плоской поверхности, и при определенной толщине его рост прекращается. Это явление в последнее время привлекает все большее внимание из-за возможности создания на его основе высокоэффективных технологий металлизации печатных плат.

Причины автокатализа и механизм процессов химического осаждения (восстановления) металла тоже еще полностью не раскрыты. Существует довольно много различных предположений, среди которых можно выделить два направления.

Первое из них опирается на ставшие фундаментальными представления французского химика П. Сабатье о решающей роли промежуточных соединений в процессах катализа. Согласно этому подходу, процессы автокаталитического восстановления металлов протекают на поверхности металла потому, что только на ней из восстановителя отщепляется активный промежуточный продукт, вероятнее всего, соединение водорода, которое и восстанавливает ионы металла. Полагают, что такими соединениями могут быть: водород в адсорбированном состоянии, ионы гидрида, прямо связанные с металлом, более сложные соединения гидридного типа с ионами металла. Можно предположить, что гидриды или соединения гидридного типа окисляются только до водорода. Тогда хорошо объясняется тот факт, что при окислении восстановителя на поверхности металла выделяется водород. В некоторых случаях водород образуется в таком же количестве, как и восстановленный металл, то есть на 1 моль восстановленного металла выделяется 1 моль водорода. Таким образом, восстановление ионов металла можно выразить уравнением:

Прямых доказательств участия ионов гидрида в процессах химической металлизации пока нет. Установлено лишь, что при восстановлении ионов меди борогидридом процесс протекает через промежуточное образование гидрида меди (СuН), который в щелочной среде раствора меднения разлагается на медь и водород. Однако утверждать, что это. имеет место во всех случаях, было бы слишком смело.

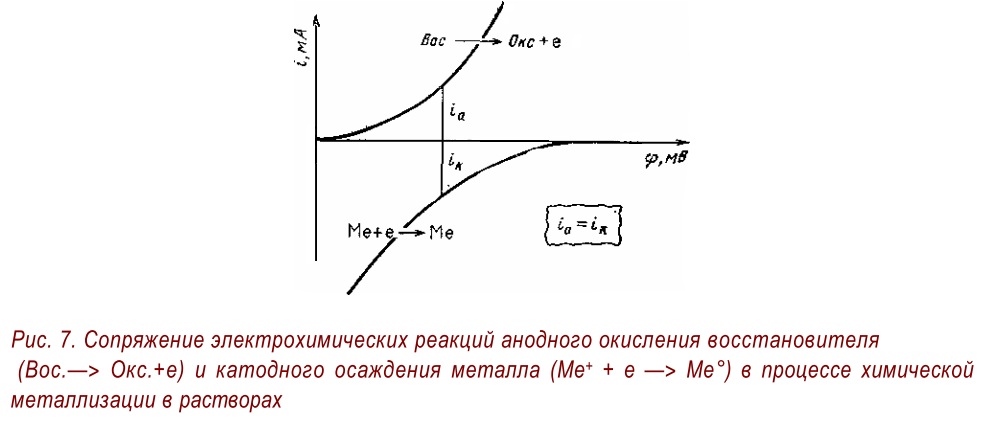

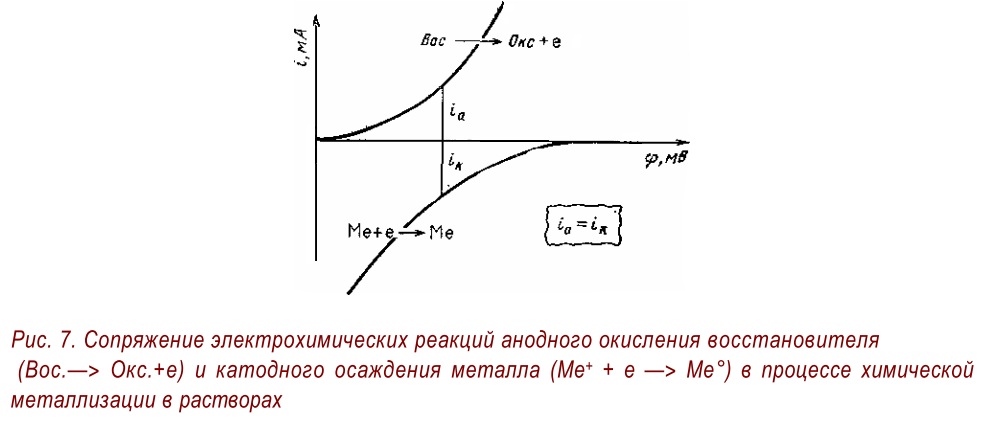

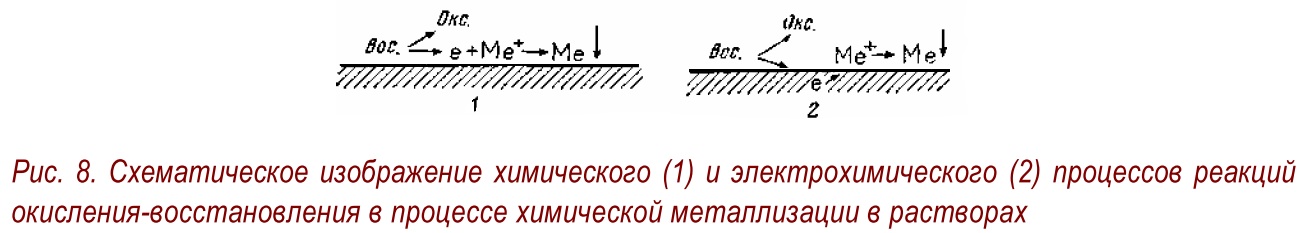

Другое направление исходит из того очевидного положения, что в электролите на металлическом электроде всегда протекают электрохимические реакции. Следовательно, при анодном окислении восстановителя потенциал электрода сдвигается в отрицательную область, где должны протекать и катодные процессы электрохимического осаждения металла из его ионов. Таким образом, весь окислительно-восстановительный процесс химической металлизации протекает на металлической поверхности электрода путем сопряжения двух или более электрохимических реакций (рис. 7). Подобные же рассуждения приводят при объяснении процессов коррозии металлов, только при коррозии процесс идет в направлении растворения металла, а при химической металлизации — в направлении его осаждения.

Движущей силой такого электрохимического процесса является необратимое каталитическое электрохимическое окисление восстановителя (анодный процесс), что создает достаточно отрицательный потенциал для обратимого электрохимического восстановления ионов металла (катодный процесс). Скорость всего процесса часто определяется скоростью реакции, протекающей на аноде.

Все это относится к сравнительно молодой отрасли химии, занимающейся изучением явлений электрокатализа — ускорения электродных реакций под влиянием природы материала электрода. Теория электрокатализа не исключает возможности участия в процессе химического осаждения металлов и промежуточных продуктов — водорода, гидридов или соединений гидридного типа. Такой подход дает возможность изучать в отдельности электрохимическое окисление восстановителя и электрохимическое осаждение металлов, а также использовать богатейший материал, накопленный гальванотехникой за последние 100 лет. Для контроля и управления процессами химической металлизацией в растворах можно использовать электрохимические методы измерения потенциала металлизируемой поверхности металла или электрического тока сопряженных электрохимических реакций.

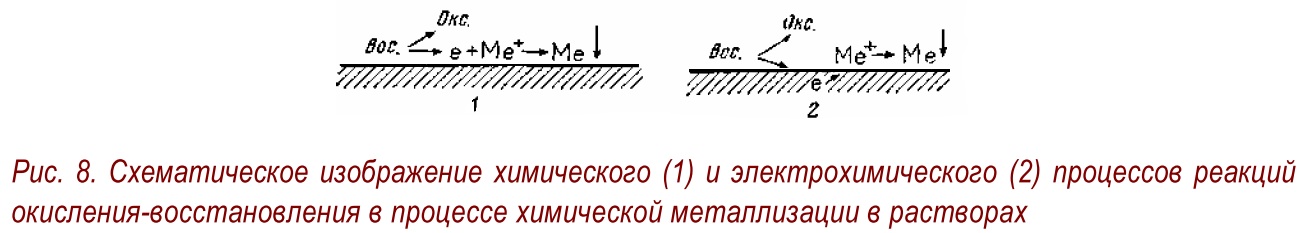

Конечно, и второй подход не раскрывает детального механизма процессов химической металлизации. Некоторые из них, такие, как меднение, никелирование, кобальтирование, серебрение и золочение, удалось объяснить участием электрохимических реакций, но в других случаях, исходя только из электрохимических соображений, этого сделать не удается. Имеются случаи, когда, например, катодный процесс электроосаждения металла значительно ускоряется небольшими добавками восстановителя, которые, казалось бы, не должны вообще как-то влиять на электровосстановление металла. И наоборот, небольшие добавки ионов металла ускоряют анодное окисление восстановителя, проявляя каталитические свойства. Все это указывает, что наряду с электрохимическими реакциями протекают и чисто химические с непосредственным переносом электрона от восстановителя к окислителю (иону металла) и с образованием промежуточных продуктов, оказывающих значительное влияние на электрохимические реакции. Так что при изучении процессов химической металлизации нужно иметь в виду обе возможности (рис. 8). Кроме того, возможен и внутрикомплексный перенес электрона в комплексном соединении иона металла с восстановителем при адсорбции его на поверхности металла. Существование таких комплексных соединений установлено. Однако еще нет прямых доказательств, что каталитический процесс восстановления ионов металла протекает при участии именно этих координированных в комплексное соединение молекул восстановителя. Но при восстановлении ионов металла в объеме раствора это наиболее вероятный путь. В ходе внутрикомплексного восстановления образуются кластеры (многоядерные комплексы), состоящие из нескольких атомов металла, к которым в дальнейшем последовательно присоединяются новые атомы металла. Такой процесс продолжается до тех пор, пока не образуется частица металла, на которой уже может идти автокаталитическая реакция.

Растворы для химической металлизации

Несмотря на неоднозначность теоретических ориентиров, практикам известно большое число растворов химической металлизации, которые более или менее успешно применяются в производстве. В наиболее общей форме состав таких растворов можно выразить следующим образом:

соль металла, ммоль/л — 1-1000,

донор лигандов, ммоль/л — 1-4000,

буфер, рН — 1-14

стабилизатор и другие добавки.

Конкретный состав раствора металлизации зависит не только от вида осаждаемого металла и покрытия, но также от технологии металлизации. В этом смысле растворы химической металлизации можно подразделить на растворы многократного использования и одноразового применения.

Растворы многократного использования должны быть стабильными. Их эффективность характеризует количество металла, которое можно получить из литра раствора при корректировании солью металла и восстановителем до предельного накопления продуктов, выводящих раствор из строя.

Растворы одноразового действия применяют как в ваннах, так и для обрызгивания аэрозольным способом. Такие растворы стараются готовить из самых дешевых реактивов и использовать их полностью. Они имеют и то преимущество, что не требуют строгих анализов, корректирования, фильтрации, а так как основные компоненты используются полностью, то меньше загрязняют сточные воды при промывке металлизированных деталей.

Растворы химической металлизации характеризуются многими параметрами, которые можно разделить на несколько групп: 1 — классификационные, 2 — функциональные, 3 — стойкостно- временные, 4 — эргономически-экологические и 5 — экономические.

Классификационные показатели по своей природе являются качественными. Они лишь соотносят раствор к определенной группе или к определенному способу металлизации, учитывая вид металла (меднение, никелирование, серебрение и т.д.), вид восстановителя, вид лиганда, способ нанесения (аэрозольный, одноразовый, многократный, насыпью, на подвесках и т.п.), вид покрытия (матовое, полублестящее, блестящее, магнитное, немагнитное и т.п.).

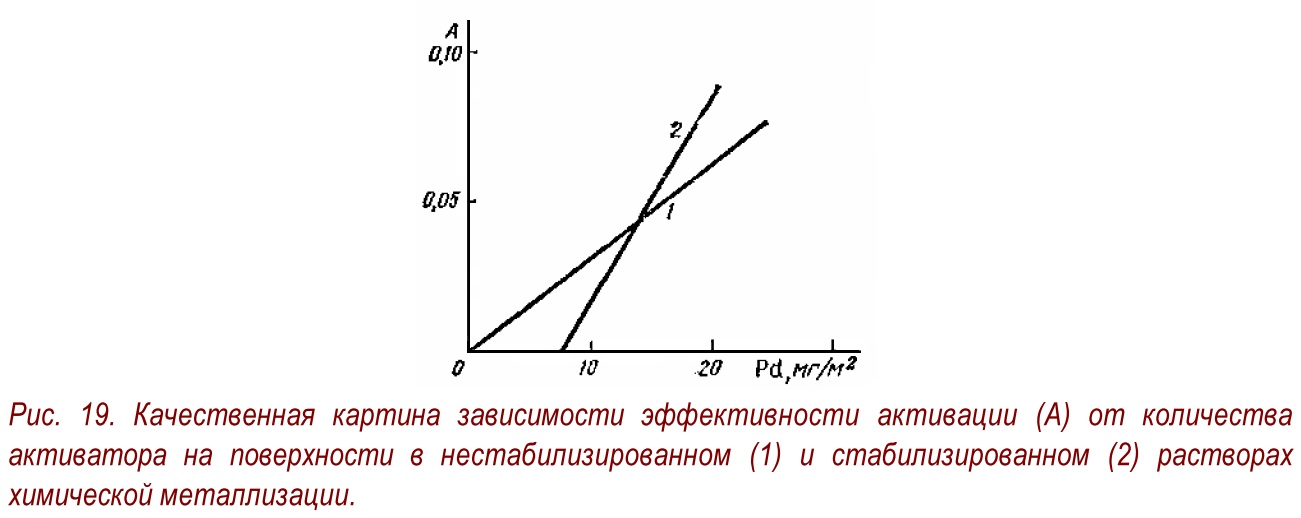

Функциональные показатели количественно характеризуют растворы и получаемые покрытия. Среди первых можно выделить: скорость осаждения (мкм/ч, мг/см2-ч), температуру, кислотность и другие технологические показатели применения раствора; чувствительность к активации, определяемую по обратной величине периода индукции реакции металлизации (C-1) или по минимальному количеству активатора на поверхности диэлектрика (мг/см2); состав и возможные отклонения концентраций компонентов от оптимального. Качество покрытий оценивают по химическому составу; физическому составу и структуре; механическим свойствам (твердость, пластичность, эластичность, вязкость, прочность, ползучесть); физическим свойствам (электропроводность, теплопроводность, магнитная восприимчивость и вязкость, отражательная способность, прозрачность); химическим свойствам (коррозионная стойкость, растворимость и т.п.); технологическим свойствам (паяемость, свариваемость, полируемость).

По стойкостно-временным показателям оценивают стабильность раствора, его стойкость к воздействию кислорода, света, нагревания; стабильность или изменения свойств покрытий со временем в условиях эксплуатации.

Эргономически-экологические показатели позволяют судить об удобстве работы с данным раствором и его безопасности для окружающей среды.

Экономические показатели характеризуют растворы химической металлизации в существующей системе цен, снабжения и производства. Среди них наиболее важными являются стоимость получаемого покрытия (руб/м2 или руб/г).

Гальваническая металлизация пластмасс

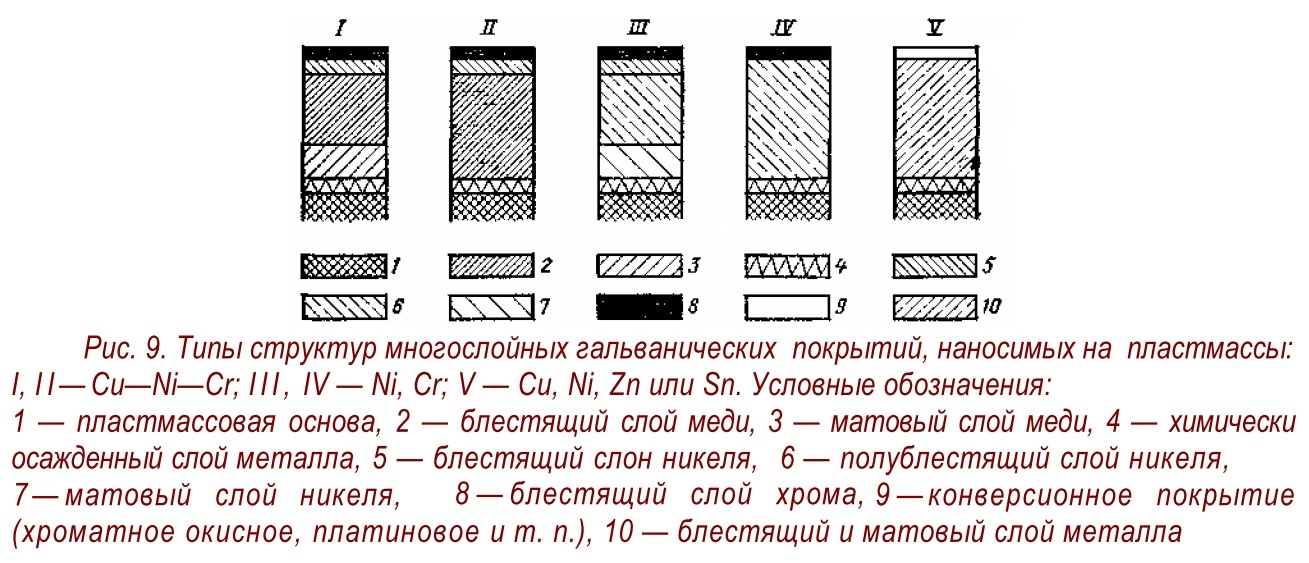

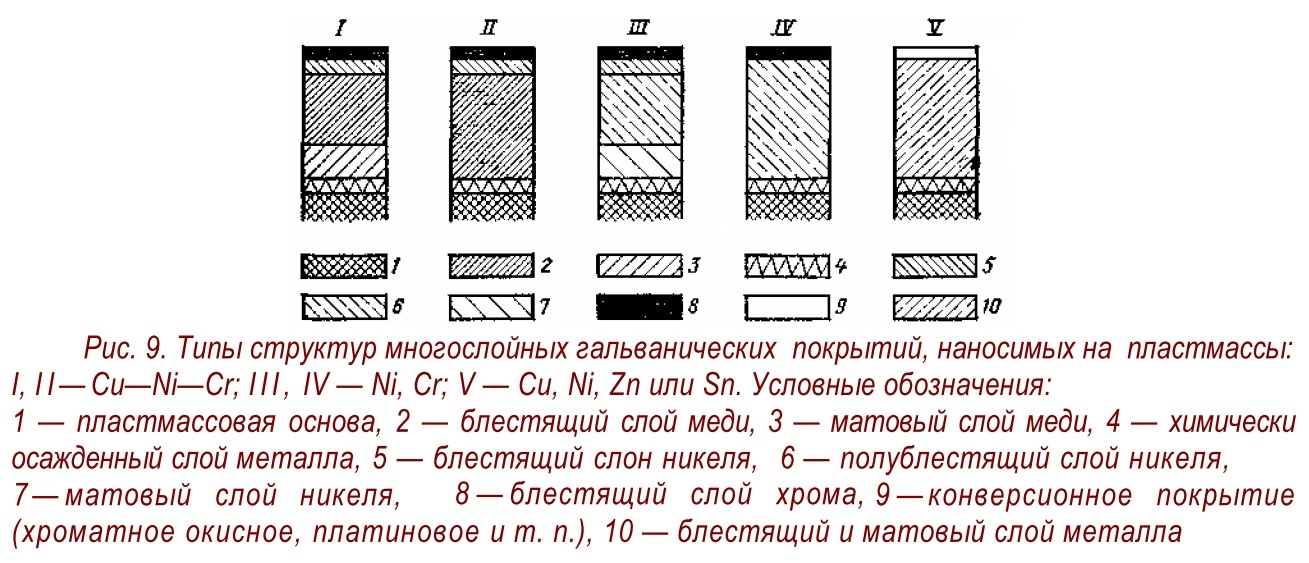

Химическая металлизация пластмасс позволяет получать как готовые изделия — печатные платы, фотографии, светофильтры, катализаторы и др., так и заготовки для гальванической металлизации, имеющие металлические подслои для гальванического покрытия. В качестве подслоя чаще всего используют сравнительно толстый, пластичный слой меди. На него методом электролитического осаждения и наращивают тонкий слой никеля, хрома или другого металла (рис. 9). Слой меди служит также упрочняющим и демпфирующим элементом в столь сложном, многослойном композиционном материале, выравнивая напряжения, возникающие при изменениях температуры большого (на порядок!) различия в коэффициентах теплового расширения пластмассы и металла.

Состав и структура наращиваемых на электропроводный подслой гальванических покрытий весьма разнообразны. Это блестящие или велюровые, осветленные или черненые, патинированные и другие пленки. Их наносят не только для того, чтобы украсить изделие. Никелевые покрытия, например, увеличивают долговечность пластмасс — имея значительные, напряжения, растяжения, они как бы обжимают пластмассовую основу. Гальванические покрытия повышают коррозионную стойкость металлизированных пластмассовых изделий, придают им другие полезные качества.

Для нанесения гальванических покрытий на металлизированные пластмассы используют электролиты, обычно применяемые в гальванотехнике. Это электролиты блестящего меднения, никелирования и специальные электролиты для получения велюровых покрытий и покрытий с включениями твердых частиц. Можно использовать такие металлы, как цинк или олово, но после их нанесения обязательно следует проводить пассивирование, в результате которого на металлической поверхности образуются цветные и бесцветные конверсионные пленки, надежно защищающие основу от коррозии и образования нежелательных налетов. Можно считать, что пластмассы с электропроводным подслоем являются новым материалом для применения искусства гальванотехники в производстве новых видов изделий.

Однако процесс нанесения гальванических покрытий на пластмассовые изделия имеет ряд особенностей — детали плавают в довольно плотных электролитах, и поэтому для успешного проведения процесса приходится подвешивать к ним тяжелые грузила, а при металлизации мелких деталей в некоторых случаях даже менять конструкцию используемых аппаратов и разрабатывать специальное дополнительное оборудование. Кроме того, и режим нанесения гальванических покрытий на пластмассовые детали имеет свои особенности.

Металлические подслои, нанесенные химическим способом, имеют небольшую электропроводность (сравнимую с электропроводностью электролита). Поэтому в начале процесса электрохимического осаждения металлического покрытия можно использовать лишь небольшие плотности тока (0,5-1 А/дм2), так как при больших плотностях проявляется биполярный эффект и покрытия около места контакта с токопроводящей подвеской растворяются. Иногда для избежания таких нежелательных явлений на тонкий (0,3 мкм) химически осажденный слой металла при небольших плотностях тока наносят специальный упрочняющий слой никеля или меди, на который затем наращивают остальные слои металлопокрытия при нормальных режимах.

Для нанесения гальванопокрытий на пластмассовые детали необходимо иметь большее число контактов, чем на металлических деталях. Само собой разумеется, что ферма пластмассовых деталей должна быть благоприятной для нанесения гальванических покрытий в электролитах с ограниченной рассеивающей способностью.

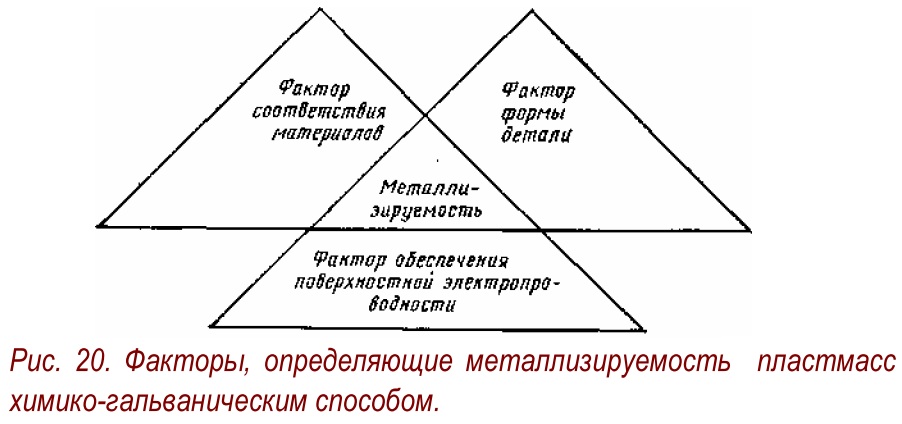

Гальваническая металлизация пластмассовых деталей сложнее не только из-за специфики технологии нанесения гальванических покрытий, но и из-за необходимости довольно сложной подготовки поверхности пластмасс для обеспечения прочного сцепления слоев металла с пластмассой. От подготовки поверхности пластмассовой детали в основном и зависит успешность ее гальванической металлизации и качество изделия. Наиболее важным показателем практической пригодности металлизированных пластмасс, как, между прочим, и всех композиционных материалов, является адгезия между составляющими их разнородными материалами — между пластмассой и металлом. От адгезии зависят и другие свойства изделия, например, такие, как теплоемкость, износостойкость, прочность. Для металлизированных пластмасс достаточной считается прочность сцепления металлического покрытия к основе порядка 0,8-1,5 кН/м на отслаивание или около 14 МПа на отрыв. Наибольшие известные для такого типа материалов значения адгезии достигают величин порядка 14 кН/м.

Адгезия, или прилипание тел друг к другу, — одно из сложнейших явлений. Для ее объяснения существует довольно много различных теоретических подходов, но ни один из них самостоятельно полностью не решает всех проблем адгезии. С химической точки зрения адгезию можно объяснить химическими взаимодействиями между телами различной природы. Химические связи легко образуются на поверхности пластмасс, которые всегда содержат активные функциональные группы, способные химически взаимодействовать с металлами или с покрывающими поверхность металлов оксидами. Молекулярная теория объясняет явление адгезии проявлением на межфазной поверхности межмолекулярных сил, взаимодействием типа ион — диполь или образованием водородных связей. Этим, например, объясняют слипание при высыхании мокрых травленых пленок полиэтилена. Электрическая теория полагает, что при контакте двух тел образуется двойной электрический слой, препятствующий раздвижению тел вследствие электростатических сил взаимного притяжения противоположных зарядов.

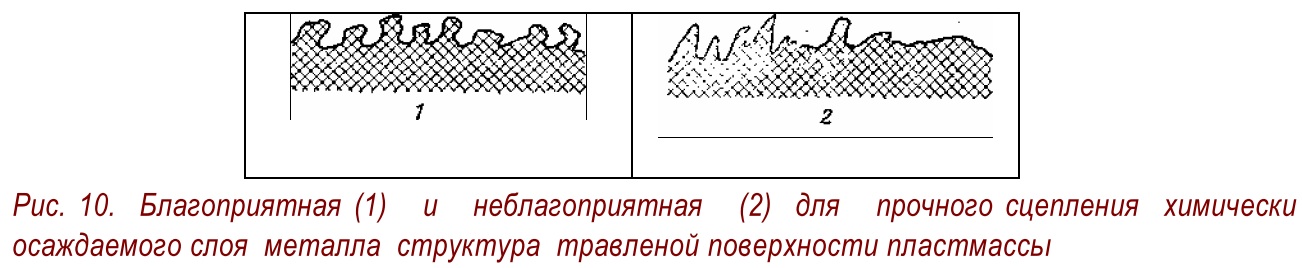

Диффузионная теория, которая особенно популярна среди специалистов по пластмассам, объясняет адгезию межмолекулярными силами, которые проявляются особенно сильно при взаимном проникании макромолекул или их частей в поверхностные слои соприкасающихся тел. При этом возникает промежуточный слой и исчезает явная граница раздела фаз. Проблема прочности адгезионной связи сводится к проблеме прочности промежуточного слоя. Механическая теория, которую обычно используют для объяснения прочности связи металлических покрытий на пластмассовых деталях, утверждает, что такая связь осуществляется за счет анкерного зацепления выступов металла в углублениях на поверхности пластмассы.

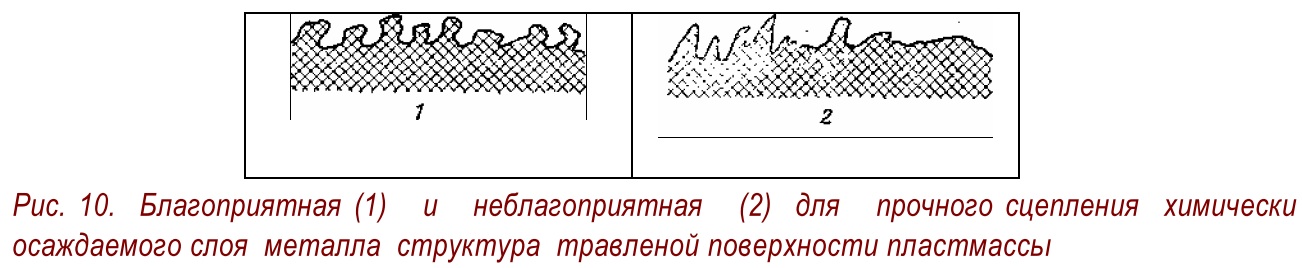

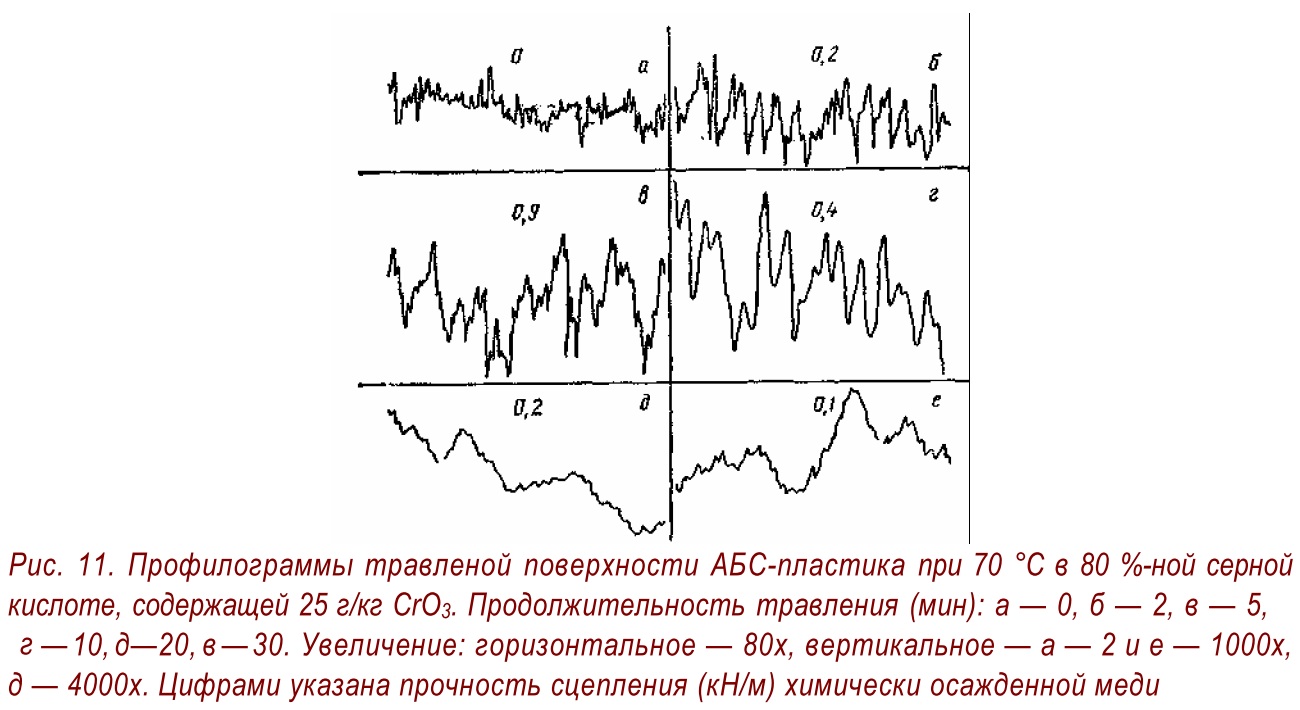

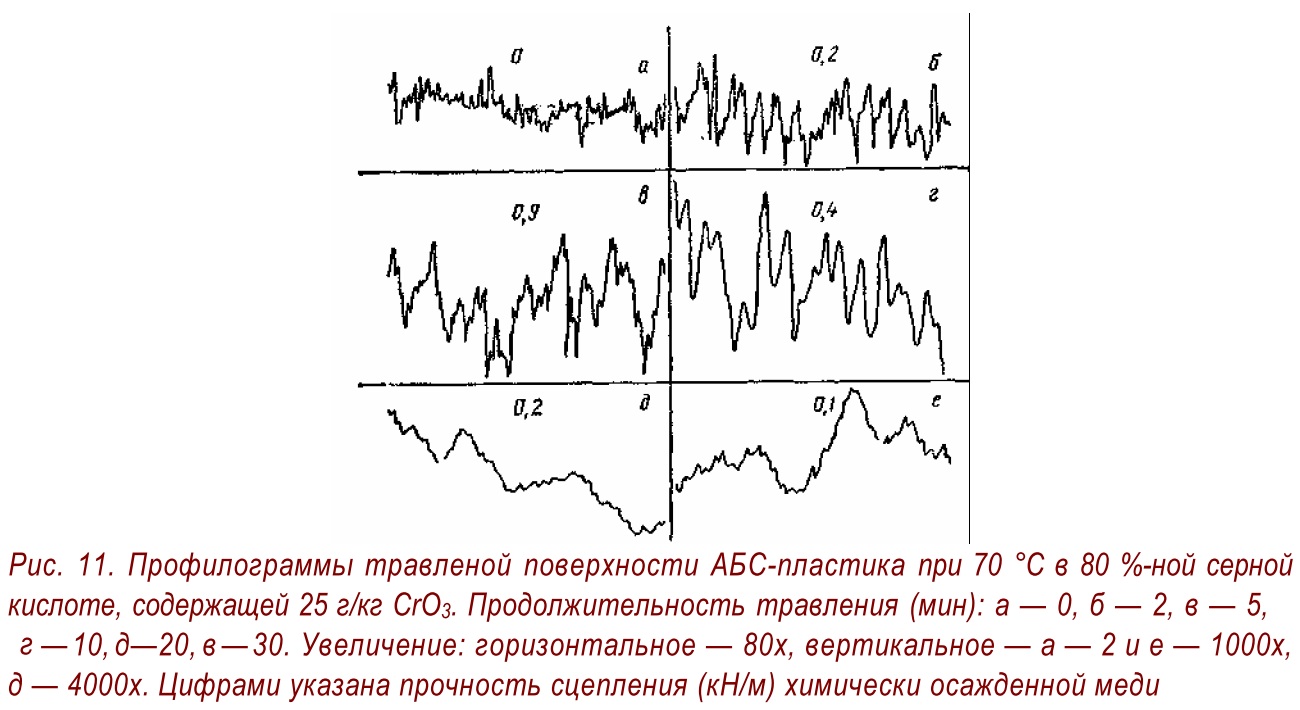

Согласно этой теории на поверхности хорошо протравленной пластмассы имеется большее число (107 см-2) микроуглублений размером от одного до нескольких квадратных микрометров, в которые проникает химически осаждаемый металл, образуя механические замки типа «ласточкин хвост» (рис. 10). Теория хорошо объясняет образование прочной связи с пластмассами гетерогенного строения (смесей полимеров, например АБС-пластики, или кристаллических, например полипропилен). С поверхности таких пластмасс при травлении селективно вытравливаются глобулы полибутаднена (АБС-пластики) или аморфная фаза (полипропилен). Теория качественно правильно объясняет прямую связь между микрошероховатостью травленой поверхности и прочностью сцепления металлического покрытия (рис. 11). Таким образом, следует считать, что шероховатость является необходимым, но недостаточным условием получения высокопрочных соединений металлического покрытия с пластмассовой основой.

Следует учитывать влияние и других факторов. Среди них:

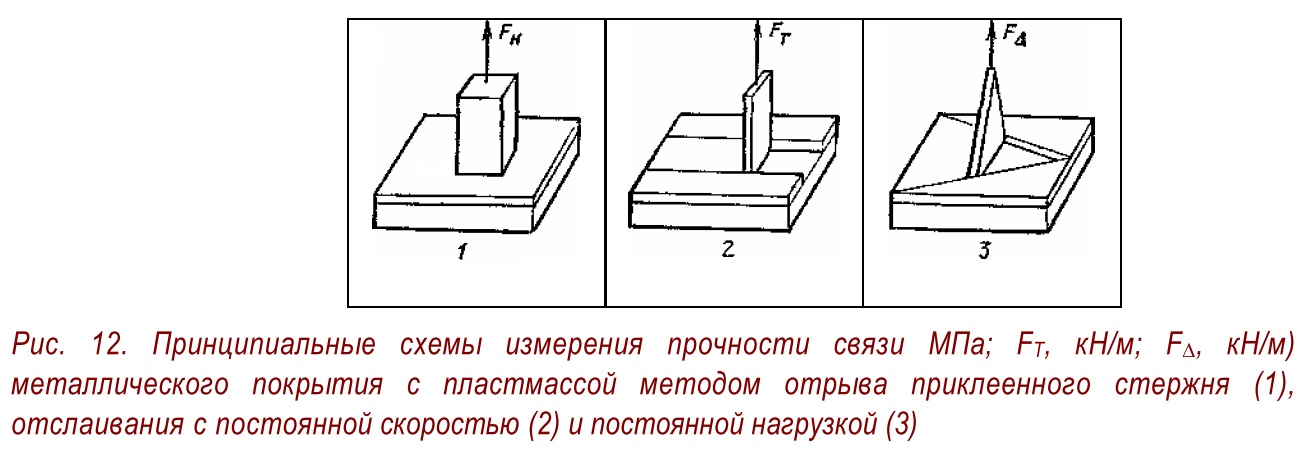

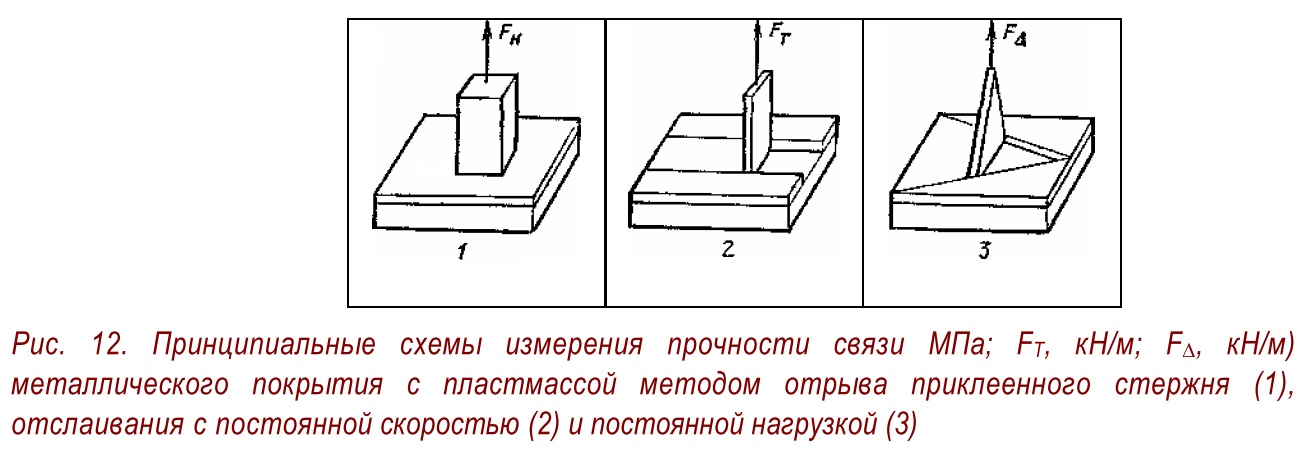

В итоге можно сказать, что адгезионные и другие физико-механические свойства металлизированных пластмасс определяются структурой и свойствами промежуточного слоя, который является наиболее ответственным элементом композиционного материала — металлизированной пластмассы. От его надежности зависит надежность всего металлизированного изделия, состоящего из трех основных частей: пластмассовой основы, выполняющей роль несущей конструкции, металлического покрытия, служащего защитной оболочкой, и промежуточного слоя, связывающего все в единое изделие. Но оценить надежность довольно сложная задача, поэтому на практике ограничиваются лишь определением наиболее важного и представительного параметра, а именно прочности связи. Для этого существует довольно много способов. Применяют и методы термоударов (термошоков), когда готовое изделие попеременно нагревают и охлаждают, после чего осматривают — не появились ли вздутия, трещины, отслаивания покрытия. Используют и более прямые разрушающие методы отслаивания и отрыва металлического покрытия от пластмассы (рис. 12). Чаще всего пользуются наиболее простыми, в смысле применяемой аппаратуры, методами отслаивания.

Травление

Эффективность металлизации и качество металлизированных изделий в основном зависят от эффективности травления. Травление — это химический процесс, протекающий на поверхности пластмассы, сопровождаемый изменением ее структуры и физико-химических свойств: появляются микроуглубления и микропоры размером в несколько микрометров, увеличивается твердость поверхностного слоя; возрастает количество полярных групп (до 1020-1024 м-2). Травление по своей природе родственно таким процессам, как коррозия, выщелачивание, выветривание, и подчиняется тем же общим закономерностям топохимических реакций с массопереносом.

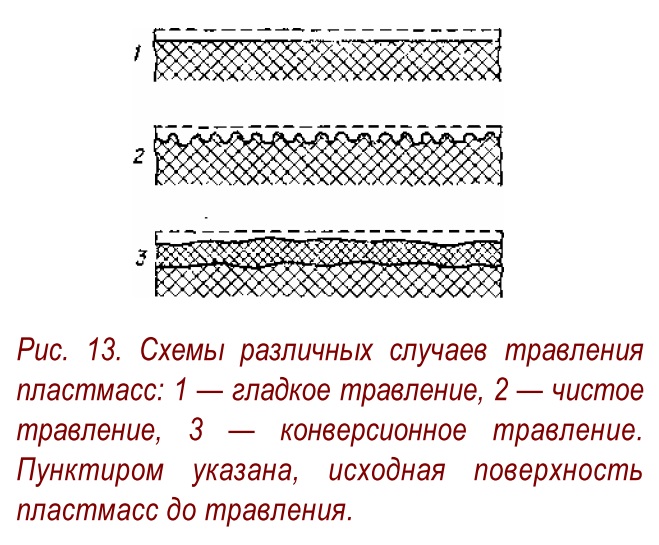

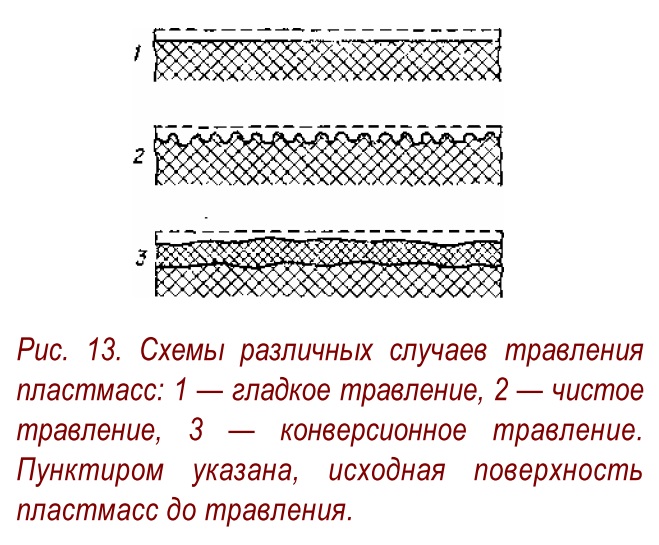

Для травления пластмасс используют различные химические реакции: окисления-восстановления, гидролиза, дегидрирования и деструкции, С технологической точки зрения можно выделить несколько случаев травления (рис. 13): 1 — гладкое травление, когда с поверхности удаляется слой материала одинаковой толщины; 2 — чистое травление, когда с поверхности стравливается и удаляется слой материала неодинаковой толщины и поверхность становится шероховатой; 3 — конверсионное травление, когда на поверхности остаются продукты травления, образуя налет в виде рыхлого или плотного слоя.

Первый тип травления — гладкое травление, к которому можно отнести травление поликарбоната олеумом, мало интересен для целей металлизации, так как он хотя и модифицирует поверхность, образуя на ней полярные группы, но не создает благоприятной структуры для образования прочного промежуточного слоя, который обычно и обеспечивает хорошее сцепление металлического покрытия с пластмассой. Гладкое травление можно использовать для подготовки поверхности пластмасс к склеиванию, окрашиванию, лакированию и вакуумной металлизации, так как последняя осуществляется на слой грунтовочного лака, и прочность связи металла с пластмассой зависит от прочности связи с ней слоев лака, как грунтовочного, так и защитного.

Чистое травление также относится к реакциям, протекающим во внешней диффузионно-кинетической и частично во внутренней диффузионно-кинетической областях, т.е. скорость диффузии соизмерима или меньше скорости травления, причем все продукты травления (О2, Н2О, RСООН, Сr (III) и т.п.) полностью удаляются с поверхности, обнажая чистую, химически модифицированную — гидрофильную — поверхность полимерного материала. При этом важно, чтобы процесс травления был чувствителен к структурным или химическим неоднородностям материала и селективно вытравливал поверхность местами больше, а местами меньше, делая ее микрошероховатой (1-5 мкм). Такими неоднородностями в полимерном материале могут быть: глобулы полибутадиена в полистирольном каркасе в случае АБС-пластиков; кристаллические и аморфные участки в случае полипропилена и полиэтилена; радиационные повреждения (треки) в случае поликарбоната. Микрошероховатая структура обеспечивает анкерное крепление металлического покрытия, осаждаемого химическим путем на пластмассу. Кроме того, развитая микроструктура промежуточного слоя, вследствие большей ее подвижности, выравнивает термонапряжения и препятствует распространению образующихся от напряжений трещин, таким образом, способствуя большей долговечности композиционного материала металл — пластмасса.

Практически травление пластмасс, в первом приближении, протекает с линейной скоростью, так как используются сравнительно большие объемы раствора травления по сравнению с травимой поверхностью, и концентрация травящих агентов во время непродолжительного травления заметно меняется. Рост скорости процесса с увеличением поверхности компенсируется из-за уменьшения доли легкотравимой фракции на поверхности пластмассы.

Зависимость же скорости травления от состава травильного раствора, температуры и предыстории травимого материала имеет сложный характер, который можно оценить лишь в общих чертах, так что практически режимы переработки и травления приходится подбирать экспериментально, эмпирическим путем.

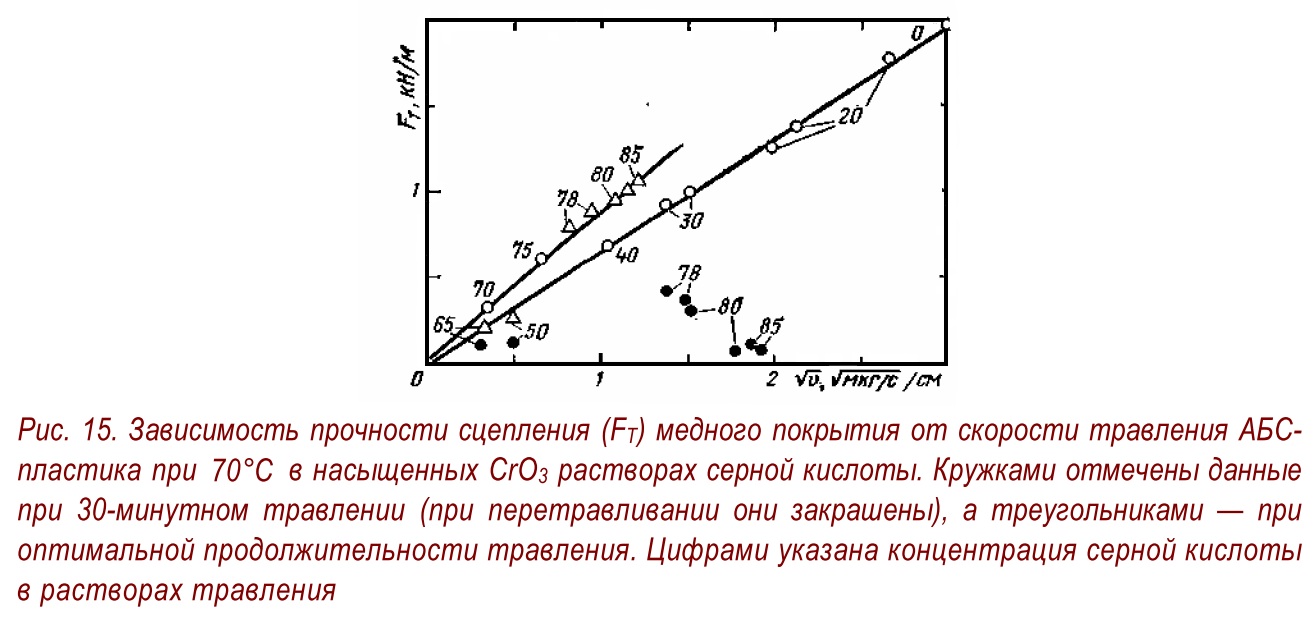

Для АБС-пластиков травимых в смесях хромовой и серной кислот можно выделить три области в зависимости от концентрации серной кислоты (рис. 14). При малом содержании серной кислоты (от 0 до 30 масс. %) в насыщенных СrО3 растворах травление протекает с большой скоростью и практически без перетравливания.

При средней концентрации (от 40 до 70%) скорость травления уменьшается, так как уменьшается и концентрация СrО3. При этом уменьшается и прочность сцепления металла с травленой поверхностью АБС-пластика. В интервале более высоких концентраций серной кислоты от 70 до 80 масс. % растворимость СrО3 увеличивается и в связи с этим увеличивается скорость травления, но быстро наступает перетравлнваиие. Кроме того, такая поверхность имеет другой химический характер: она окрашивается иначе, чем обработанная малоконцентрированными растворами серной кислоты, насыщенными СrО3.

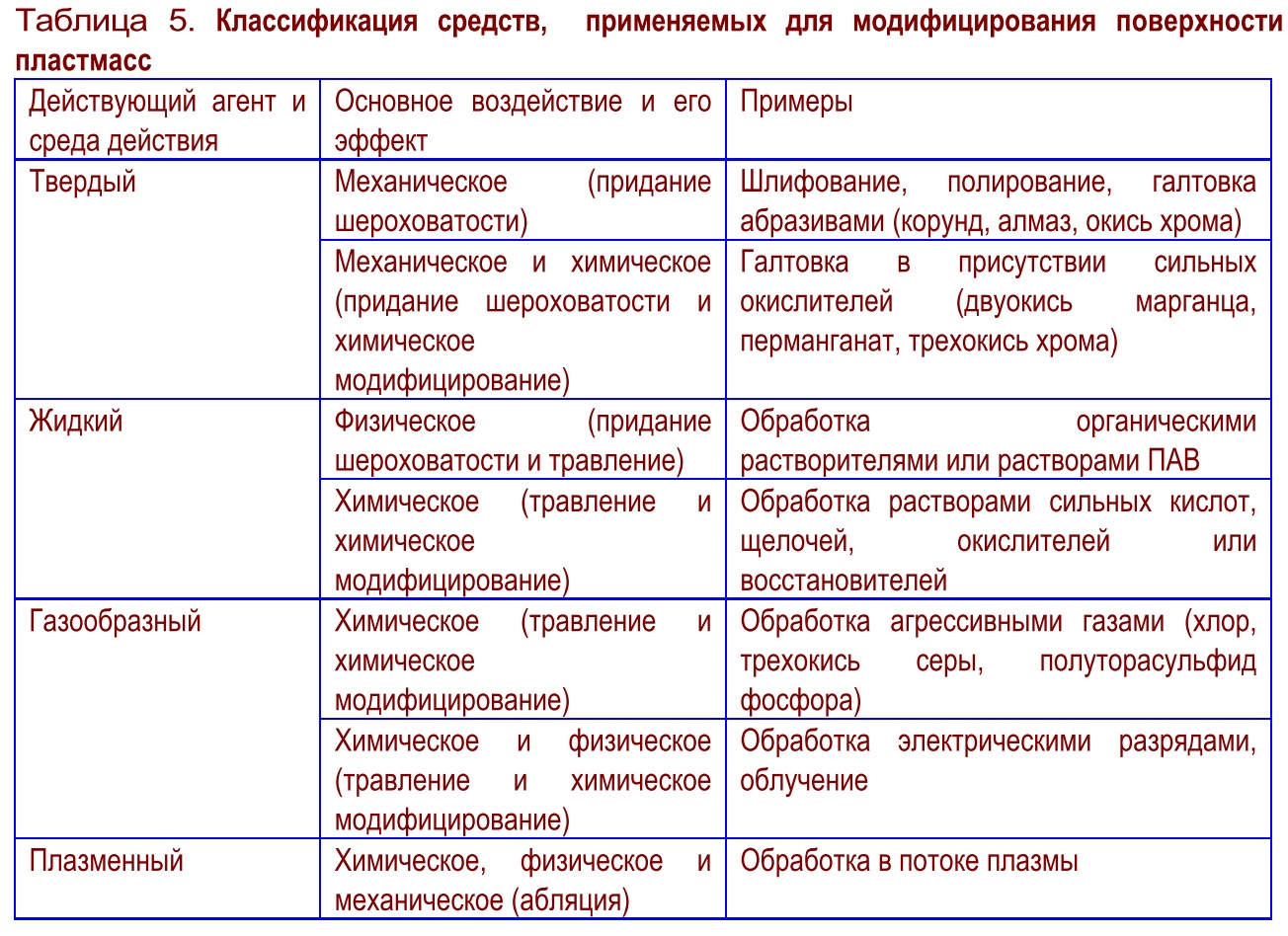

При травлении АБС-пластиков хромовой смесью наблюдается линейная зависимость прочности сцепления с протравленной поверхностью от линейной скорости травления (мкм/с) или от корня квадратного скорости убыли массы на квадратный сантиметр поверхности (рис. 15). Похожие закономерности прочности сцепления от скорости травления наблюдаются и для некоторых других пластмасс (полипропилена, полиэтилена). По-видимому, это связано с большей селективностью травления при больших скоростях, так как в таком случае не успевает разрушаться более стойкая к травлению матрица основного полимерного материала и поверхность приобретает оптимальную для химической металлизации структуру.

На важность структурного фактора для прочного сцепления металла с пластмассой указывают данные, полученные нами при сравнительном исследовании склеивания и химической металлизации. Для склеивания желатиной достаточно лишь кратковременного травления, во время которого происходит лишь химическая модификация поверхности. Дальнейшее травление не меняет адгезионных свойств поверхности к склеиванию. Для химической же металлизации прочность сцепления возрастает с увеличением продолжительности травления постепенно.

Так как не все пластмассы травятся одинаково легко, приходится для облегчения травления обрабатывать их кислотами или органическими растворителями, которые размягчают поверхностные слои и тем увеличивают скорость травления (операция предтравления). Таким образом, посредством предтравления в органическом растворителе удается получить оптимальную микрошероховатость для прочного сцепления металла даже на таких относительно труднотравимых пластмассах, как ударопрочный полистирол, блочный полистирол.

При конверсионном травлении на поверхности пластмассы образуется слой из продуктов травления как самой пластмассы, так и травящего агента. Первый случай наблюдается при длительном травлении АБС-пластиков, когда на их поверхности образуется налет перетравленной пластмассы. Для металлизации это нежелательное явление, так как металл отслаивается с поверхности вместе с непрочно связанным налетом. Нами было показано, что такой налет можно удалить путем повторного или еще более длительного травления. Второй случай — травление кислыми растворами перманганата калия, вследствие которого поверхность покрывается слоем МnО2 Способ нанесения конверсионных покрытий можно использовать и для металлизации. Например, при травлении фторопласта щелочными металлами поверхность пластмассы обугливается. Углеродный слой довольно прочно связывает слой металла с пластмассой. Иногда металлическое покрытие можно получить, используя восстановительные свойства самой пластмассы. Например, фенолформальдегидные смолы или АБС-пластики при погружении в щелочные растворы солей серебра травятся, и тут же на их поверхность осаждается слой металла.

В тех случаях, когда сама пластмасса не способна образовывать конверсионное покрытие желаемого типа, можно использовать вспомогательные вещества, вводимые в ее поверхностные слои диффузионным насыщением. Так, путем насыщения серой или фосфором полиолефинов, поливинилхлорида, полиуретанов и других пластмасс на их поверхностях можно получать слои сульфидов или фосфидов, которые обладают достаточной электропроводностью, для того чтобы на них можно было осадить слой металла электрохимическим способом. Такие поверхностные слои, как правило, бывают прочно связаны с пластмассой и прочно удерживают на ней осаждаемые металлические покрытия.

Конверсионное травление более сложное, чем другие типы травления, и изучено значительно меньше, чем другие способы. Этим можно объяснить довольно редкое их применение в практике металлизации пластмасс. Однако конверсионное травление более перспективно как для защиты полимеров вообще, так и для их металлизации. Классические способы травления и химико-гальваническая металлизация, по-видимому, теперь развиваются вширь, охватывая лишь новые виды пластмасс и совершенствуя технологию металлизации.

По отношению к травлению пластмассы подразделяют на химически малостойкие, неудобные для травления тем, что быстро разрушаются и травитель проникает в них слишком глубоко, вследствие чего быстро наступает перетравливание (полиметилметакрилаты, полиамины); легкотравимые, тоже химически нестойкие материалы, но достаточно плотные. На их поверхности легко образуется оптимальная структура (полипропилен, АБС-пластик); труднотравимые — химически инертные материалы. В обычных травителях свойства их поверхности не изменяются (фторопласт).

Для обеспечения эффективности дальнейших операций по металлизации травленую поверхность пластмасс необходимо очистить от нежелательных продуктов травления и остатков травителя. Обычно операция «послетравлеиия» состоит из промывки или нейтрализации и обезвреживания поверхности растворами кислот, восстановителей, промоторов адгезии. После такой обработки поверхность становится более восприимчивой к активации, и прочность сцепления металлического покрытия с ней увеличивается.

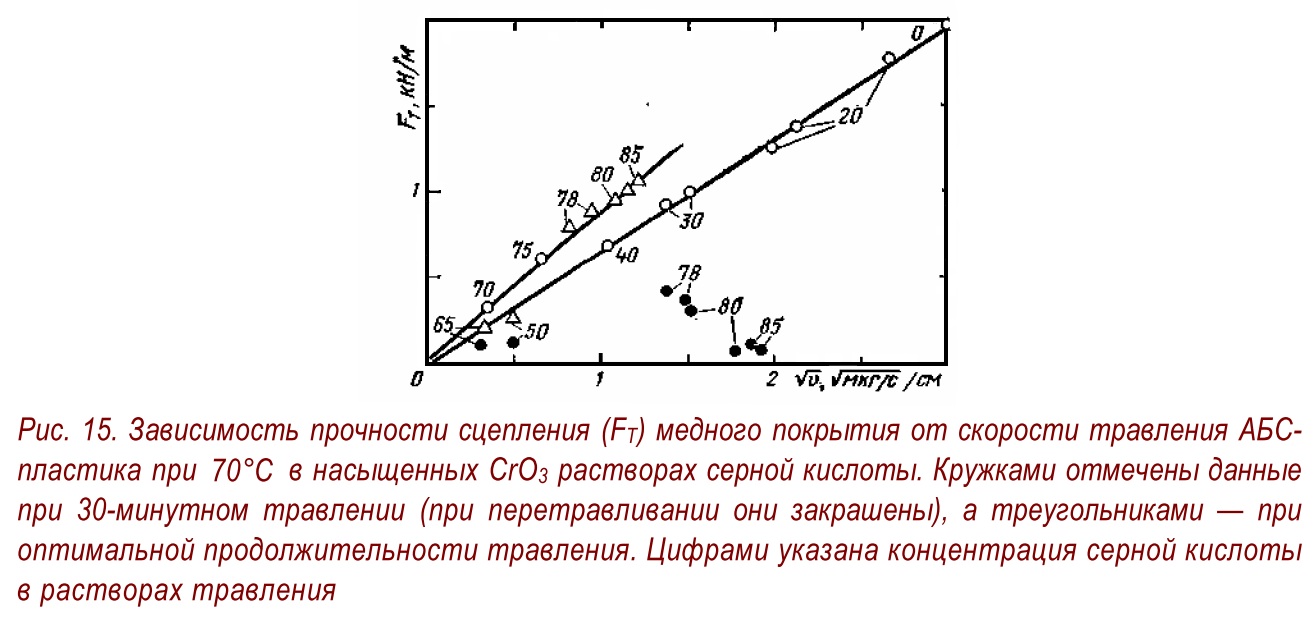

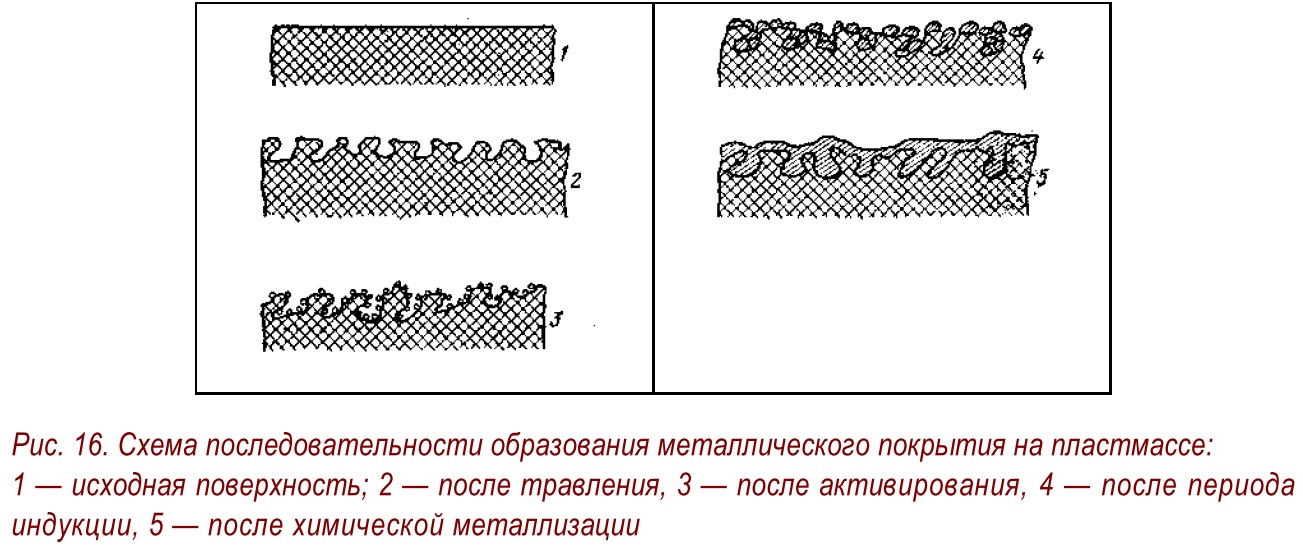

Для химической металлизации стараются использовать лишь автокаталитические реакции, чтобы процесс восстановления и осаждения металла протекал лишь на металлизируемой поверхности. Поэтому для инициирования процесса металлизации покрываемую поверхность следует сделать каталитически активной по отношению к реакциям восстановления металла. Для этого проводят специальную обработку — активацию, во время которой на поверхность наносится и крепится катализатор, способный вызвать реакцию восстановления металла в метастабильном растворе химической металлизации (рис. 16). В подавляющем большинстве случаев химической металлизации это обязательная операция. Исключение составляют лишь некоторые аэрозольные методы химической металлизации и осаждение благородных металлов из малостабильных растворов, в которых реакция восстановления протекает во всем объеме и металл оседает на любую твердую поверхность.

Активация поверхности

Существует много разнообразных способов активации поверхности пластмасс, среди которых можно выделить несколько групп (рис. 17).

Поверхность материалов, проводящих электрический ток, таких, как металлы и полупроводники, можно активировать непосредственно в самом растворе химической металлизации путем кратковременного электрического импульса, во время которого на поверхность осаждается достаточное для продолжения реакции восстановления количество осаждаемого металла. Эта особенность иногда используется при повторной металлизации пластмасс, которые уже имеют электропроводящий подслой.

Из физических методов активации довольно часто используют метод изготовления специальных видов пластмасс, содержащих в себе активатор — каталитически активный металл (Рd, Аg) или вещества, которые легко превращаются в катализатор путем специальной обработки — акселерации.

Такие вещества могут быть нанесены и на поверхность путем введения их в состав лака или быстровысыхающих чернил. Слой активатора довольно удобно наносить путем напыления или испарения в вакууме, а акселерацию проводить нагреванием или облучением ультрафиолетовыми лучами. На последнем основаны некоторые способы бессеребряной фотографии, использующие химическую металлизацию как средство для так называемого физического проявления скрытого изображения.

На практике более удобными и универсальными являются химические методы активации, так как они применимы для большинства металлизируемых поверхностей. Этими методами на активируемую поверхность химическим путем наносят малые количества каталитически активного металла или насыщают поверхностные слои сильными восстановителями, способными в растворе химической металлизации восстановить ионы осаждаемого металла. Такие наносимые на поверхность металлы-активаторы, кроме каталитической активности, должны обладать и достаточной химической стойкостью. Чтобы их каталитические свойства сохранялись достаточно долго, активаторы не должны взаимодействовать с растворами металлизации.

Наиболее универсальным является классический способ активации, состоящий из сенсибилизации солями олова (II), промывки водой и активирования раствором соли серебра или палладия.

Теперь чаще всего стараются применять методы прямого активирования, когда травленую поверхность обрабатывают прямо раствором соли каталитически активного металла. Иногда каталитические свойства поверхности после прямого активирования не имеют достаточной активности для инициирования реакции химической металлизации и приходится их дополнительно обрабатывать раствором акселерации.

Растворы, применяемые для прямого активирования, делят на две группы: ионные и коллоидные . Ионные растворы — это кислые и щелочные растворы солей серебра, палладия, золота, платины или других каталитически активных металлов. Коллоидные — это довольно сложные системы из комплексных соединений, обычно палладия и олова (II), содержащие коллоидные частицы каталитически активного металла. К растворам прямого активирования можно причислить и растворы травления-активирования, которые во время травления одновременно осуществляют и операцию активирования поверхности пластмасс.

Разные поверхности имеют различную способность к активации, так как обладают неодинаковой способностью сорбировать активатор. Кроме того, они имеют и различную способность усилить или ослабить каталитическую активность активатора. Труднее всего активировать гладкие гидрофобные поверхности фторопласта и ему подобных ма териалов, легче — гидрофильные микрошероховатые поверхности или пористые поверхности дерева, бумаги. Большая пористость тоже не желательна, так как с нее трудно смывать остатки растворов активирования, которые препятствуют процессу металлизации или разлагают растворы химической металлизации.

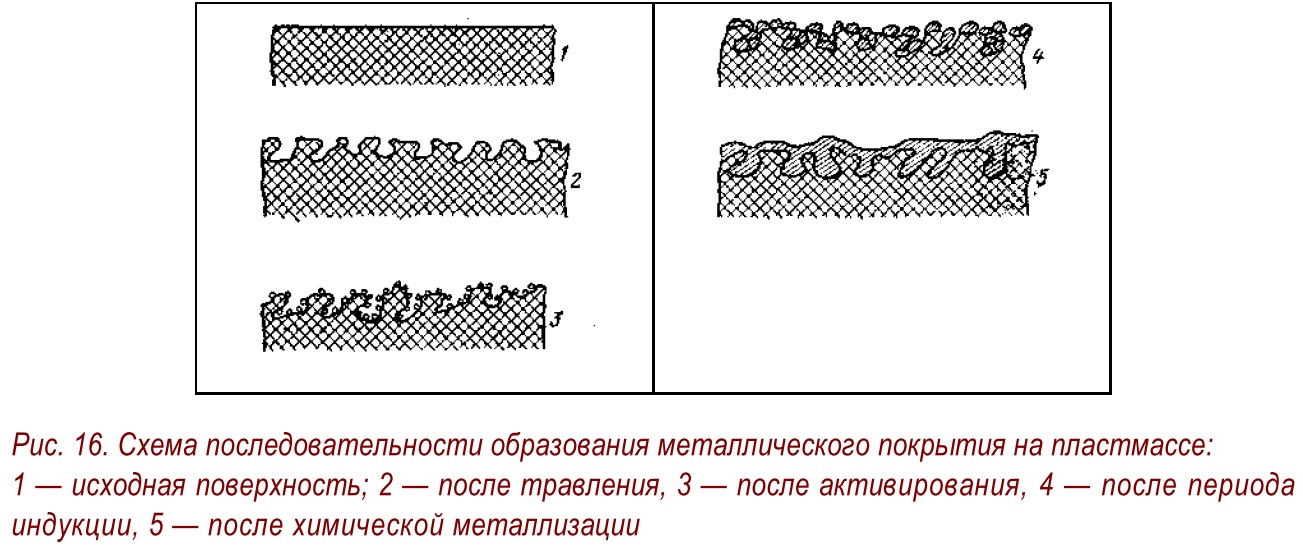

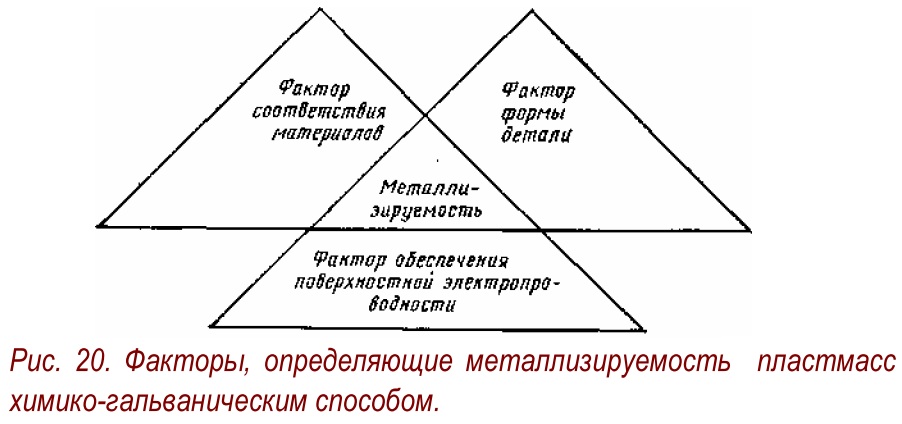

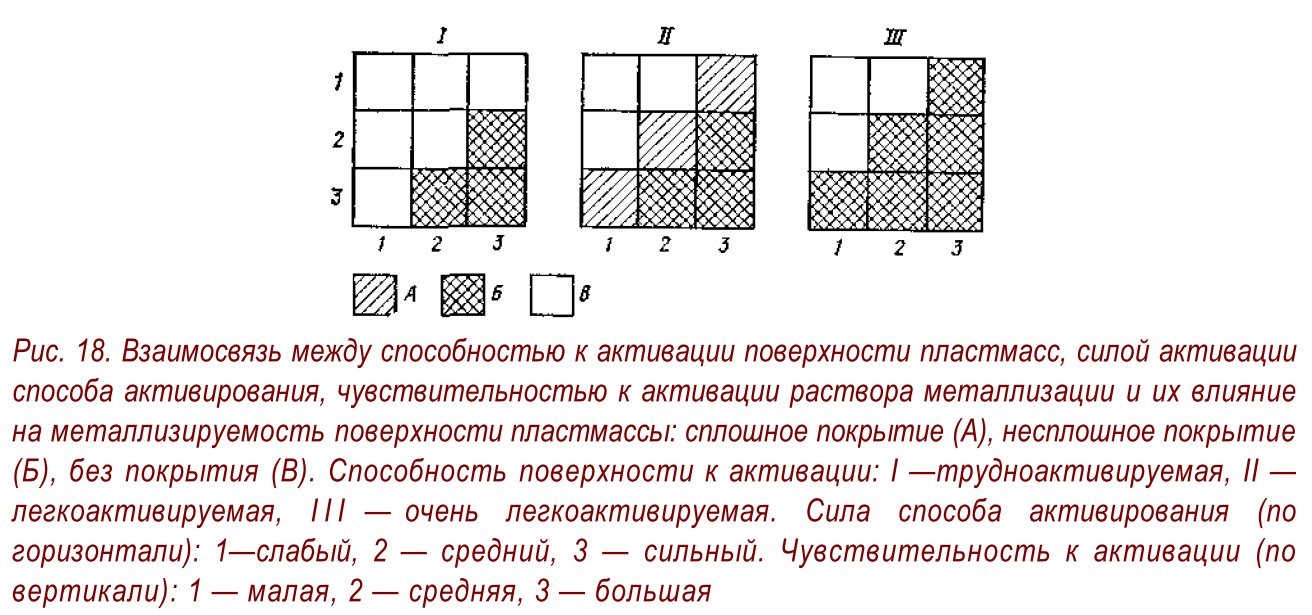

Способы активирования также различаются по силе активирования, а растворы химической металлизации — по чувствительности к активации. Последняя может меняться от бесконечно большой, когда металл оседает на любую поверхность, до нулевой, когда и каталитически активная поверхность не покрывается металлом в слишком сильно застабилизированном растворе химической металлизации. Если ввести три степени для каждого из вышеперечисленных параметров, то их взаимное влияние на металлизируемость поверхности можно выразить схемой, показанной на рис. 18.

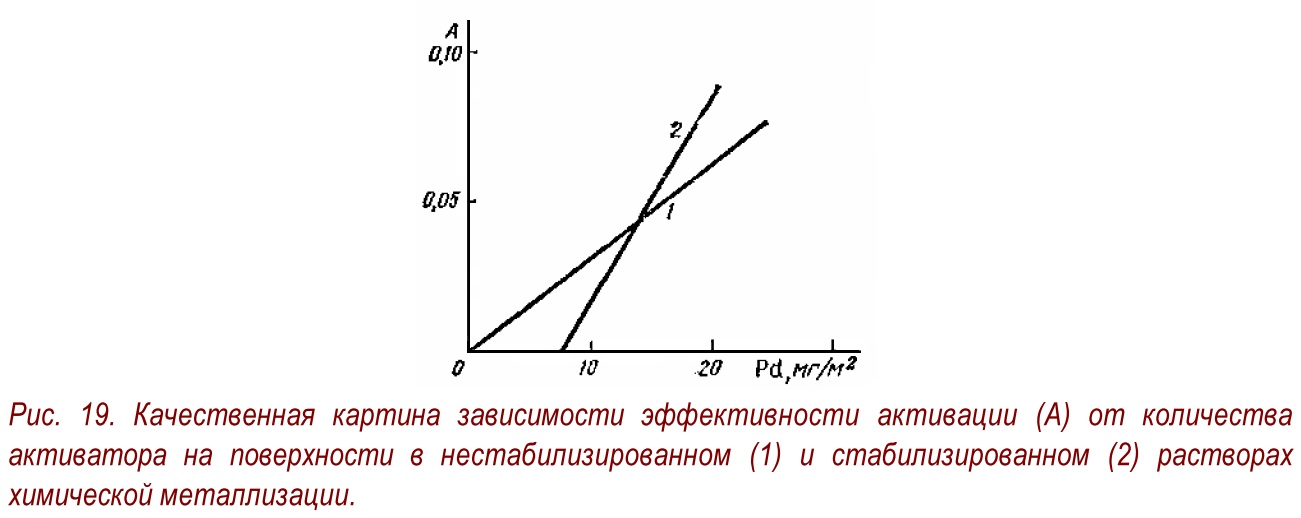

Качественной мерой активности поверхности может служить эффективность активации, выражаемая обратной величиной периода индукции реакции химической металлизации. Иногда активность поверхности оценивается ее долей, которая покрылась металлом.