| Оглавление | Видео опыты по химии | На главную страницу |

|

Химия и Химики № 1 2008 |

Руководство по основам стеклодувного дела М. М. Голь |

|

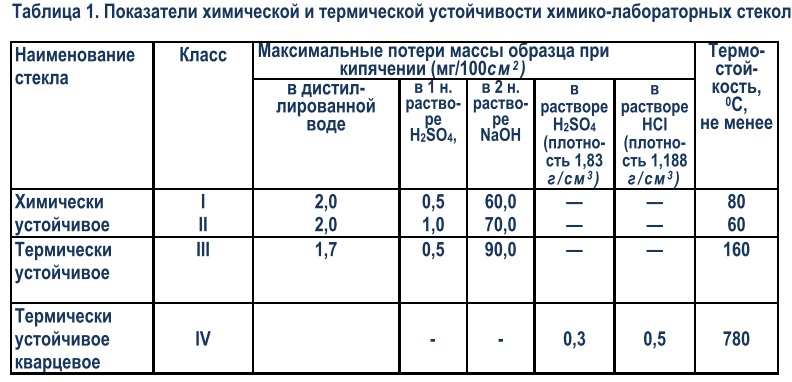

Обнаружив ошибку на странице, выделите ее и нажмите Ctrl + Enter Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТЕКЛЕВсе стеклодувные операции по изготовлению, ремонту, переделке, совершенствованию всевозможного лабораторного оборудования, химических, физических приборов, аппаратуры, отдельных изделий и узлов из силикатного стекла выполняются из стеклянных трубок (стеклодрот) путем обработки их на стеклодувной горелке. Трубки из стекла особых составов (химико-лабораторные), различных диаметров, толщины стенок и длины являются основными полуфабрикатами для проведения всевозможных стеклодувных работ. Освоение стеклодувного дела, правильное обращение со стеклянными деталями, изделиями и полуфабрикатами возможно только при знании природы стекла, его особенностей и основных физико-химических характеристик. В данной главе кратко излагаются основные свойства стекла вообще и в особенности химико-лабораторного. Стекло представляет собой затвердевший раствор окисла кремния (кремнезема) с другими окислами. Свойства стекла зависят от его состава, температуры, давления и времени обработки. Получение определенных свойств достигается, главным образом, изменением и подбором состава, т.е. регулированием количества исходных сырьевых материалов, из которых «варится» стекло. Для стеклодувных работ пригодны лишь стеклянные трубки, изготовленные из химико-лабораторного стекла и отвечающие определенным требованиям. Назовем важнейшие из них: 1) стекло должно прочно спаиваться со стеклом такого же состава без образования утолщений (толстые швы); 2) необходимо, чтобы стекло после разогревания сохраняло определенное время свою пластичность (не должно быть «коротким») для выполнения процессов формования; 3) при нагревании и охлаждении стекло не должно растрескиваться; 4) стекло не должно матироваться (мутнеть) и кристаллизоваться, т.е. не терять своей прозрачности во время обработки на горелке; 5) нельзя, чтобы стекло слишком быстро размягчалось и имело излишнюю текучесть, так как это мешает возможности придать размягченному стеклу необходимую форму. Разумеется, что в каждом конкретном случае, тип (марка) стекла должен отвечать характеру его эксплуатации. Стекло должно быть прозрачным, обладать достаточной химической устойчивостью (способность противостоять различным агрессивным воздействиям), термической устойчивостью (способность выдерживать без разрушения перепады температуры), механической прочностью и т.д. Основные требования к химико-лабораторному стеклу и изделиям из него приводятся в действующих в Советском Союзе ГОСТах: а) ГОСТ 9111-59 - стекло химико-лабораторное; 6) ГОСТ 10394-63 - стаканы и колбы стеклянные лабораторные; в) ГОСТ 7330-55 - методы определения термической устойчивости. Приборы и аппараты из стекла, изготовляемые в заводских условиях, выпускаются также по соответствующим ГОСТам. По химической и термической устойчивости химико-лабораторное стекло подразделяется на четыре класса (табл.1). |

|

|

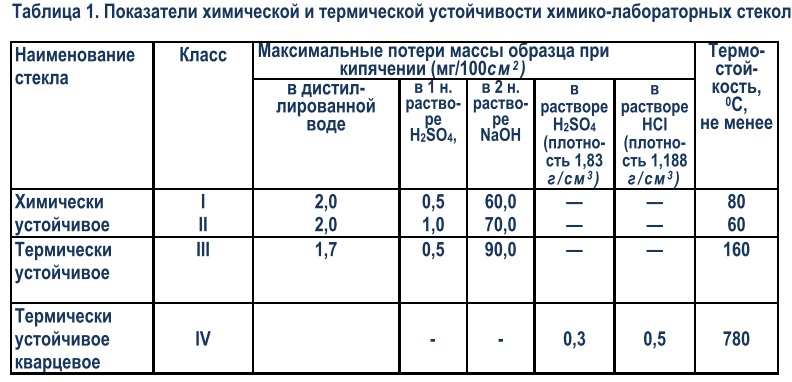

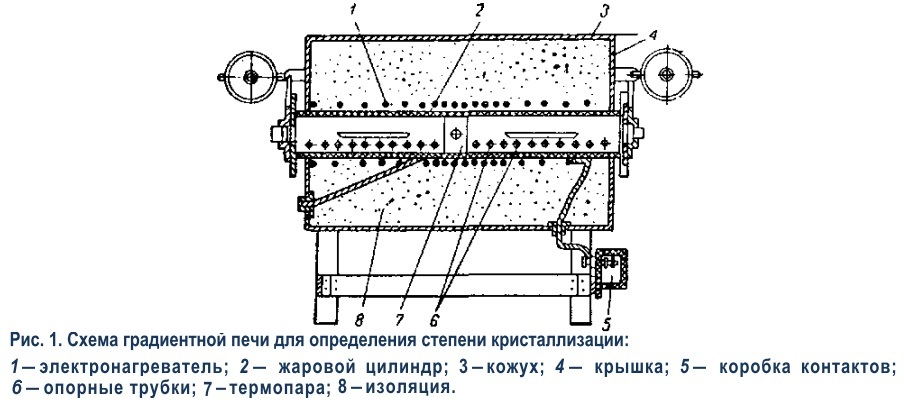

По мере развития новых и все более сложных исследований и химических производств к химико-лабораторному стеклу предъявляются повышенные требования. СОСТАВЫ ХИМИКО-ЛАБОРАТОРНЫХ СТЕКОЛВажнейшие составы отечественных стекол для химико-лабораторных изделий и химической аппаратуры и их характеристика приведены в табл.2 и 3. Стекло № 23 (состав разработан академиком В.В. Тищенко в 1901 г.) отличается весьма хорошей устойчивостью по отношению к кислотам и воде, но менее устойчиво к щелочам. Очень хорошо обрабатывается на стеклодувной горелке. При нагревании до размягчения и выводе из пламени оно долго сохраняется в рабочем состоянии и легко позволяет производить формовку различных изделий. Стекло № 846 (разработано кафедрой стекла МХТИ им. Д.И. Менделеева в 1930 г.). Химически устойчивое. При обработке на стеклодувной горелке нередко мутнеет и дает матовость, что часто удается устранить введением в пламя горелки раствора поваренной соли (NaCl). В настоящее время этот тип стекла промышленностью не вырабатывается. Стекло № 29 (разработано кафедрой стекла ЛТИ им. Ленсовета в 1952 г.). Разработка этого состава велась с целью выявления материала, способного заменить дорогостоящую и дефицитную борную кислоту или буру, которые вводятся в шихту для получения в стекломассе борного ангидрида В2O3. В результате исследований установлено, что таким материалом является окись бария, которая вводится в стекломассу в виде тяжелого шпата (ВаSO4) или минерала витерит (ВаСO3). Стекло этого состава устойчиво к воздействию кислоты, щелочи и воды. На стеклодувной горелке обрабатывается хорошо. Ампульное стекло предназначается для изготовления ампул, в которых хранят водные растворы лекарств. Специфические условия службы медицинских стекол вызывают необходимость ограничить до минимума содержание щелочных окислов в стекломассе. В ампульном стекле не должно быть окислов, образующих ядовитые соли (РbО, Аs2О3, Sb2О3). На стеклодувной горелке это стекло обрабатывается хорошо. При 900°С появляются одиночные мелкие кристаллики, но при 1000°С и выше кристаллизация не происходит. Стекло нейтральное НС-1 обладает высокой устойчивостью к стерилизации паром в автоклаве при давлении 2 ат. Из этой марки стекла вырабатываются главным образом стеклянные трубки (дроты), которые идут на изготовление ответственных медицинских стеклянных изделий (ампулы, флаконы, цилиндры для шприцев и т.п.). Обрабатывается на стеклодувной горелке хорошо. При температуре 900-1100°С появляются одиночные мелкие кристаллики. |

|

|

Для повышения химической устойчивости внутренней поверхности стеклянных изделий, применяемых в медицине, эти поверхности обрабатывают кремнеорганическими соединениями (силиконизация), а также производят термическую обработку минеральными солями. Стекла для медицинских целей вырабатывают на Курском, Клинском и Туймазинском стекольных заводах. Термометрическое 16III. Особенность термометрического стекла марки 16III как и других термометрических марок заключается в том, что стекло должно обладать наименьшим термическим последействием, т.е. после каждого нагревания оно должно сохранять наименьшее остаточное расширение, а при длительном хранении не должно изменяться с уменьшением объема. На стеклодувной горелке стекло марки 16III обрабатывается хорошо. Стекло 13-в малощелочное, повышенной термостойкости (состав разработан в ГНИИС). Из этого состава вырабатываются водомерные трубы, а также трубы, предназначенные для транспортирования горячих жидкостей, или подлежащие в целях дезинфекции систематической промывке горячими моющими растворами или продувке водяным паром. Трубы из этого стекла выдерживают внутреннее гидравлическое давление до 50-60 ат. Стекло ЗС-5 (С49-2) электровакуумное применяется для изготовления электровакуумных изделий и при спаивании с молибденом. Основным требованием к этому типу стекла является наличие строго определенного коэффициента термического расширения, что очень важно для прочного и надежного спаивания стекла с металлическим проводником, являющимся обязательной частью любого электровакуумного прибора. Стекло марки Ц-32 циркониевое. В целях создания более щелочеустойчивых стекол Государственным институтом стекла предложен состав Ц-32, содержащий двуокись циркония, которая вводится в состав через минерал циркон ZrSiO4. Стекла эти не кристаллизуются, обладают высокой водоустойчивостью, хорошо обрабатываются на горелке. Стекло «Пирекс» вырабатывается на заводе «Победа труда» (Татарской АССР). Высокое содержание кремнезема и малое количество щелочей обеспечивают этому типу стекла низкий коэффициент термического расширения и соответственно высокую термическую устойчивость. Стекло это часто называют термостойким и действительно при испытании образцов оно выдерживает перепад температур около 300°С. Изделия из этого стекла с толстым дном и тонкими стенками менее термостойки. При обработке стекла «Пирекс» на стеклодувной горелке происходит кристаллизация. При температуре ~650°С на поверхности появляется кристаллическая пленка толщиной ~0,5 мм, затем при 1020-1130°С толщина пленки снижается, а при 1280°С стекло вновь становится прозрачным. Кварцевое стекло является самым ценным в практике лабораторной работы, так как оно отличается высокой термической стойкостью, огнеупорностью, инертностью по отношению к ряду химических реагентов (кроме плавиковой и фосфорной кислот). Прозрачное кварцевое стекло пропускает все лучи — от ультрафиолетовых до инфракрасных. Диэлектрические свойства кварцевого стекла весьма высоки. Однако изготовление аппаратуры, изделий и отдельных деталей из кварцевого стекла связано с трудностями, из которых главной является высокие температуры плавления (более 2000°С) и размягчения (1650°С). Вследствие большой вязкости расплава удаление растворившихся в стекломассе газов также представляет значительные затруднения. Как видно из табл.2, в состав кварцевого стекла входит почти только кремнезем, вводимый через кварцевые пески, или горный хрусталь. Промышленное производство труб и изделий из прозрачного кварца начато на Ленинградском заводе им. Ломоносова в 1932 г. Изделия и трубы из непрозрачного кварца вырабатываются на заводе «Дружная горка» Ленинградской области. При температуре выше 1200°С кварцевое стекло кристаллизуется, образуя кристаллический слой толщиной 0,1 мм, который при температуре размягчения (1650°С) пропадает. Изделия из кварцевого стекла допускают длительную эксплуатацию при 1000-1100°С. Обработка кварцевых трубок производится на кварцедувных горелках. Наилучшим газом для этих работ является водород, дающий при сжигании в кислороде совершенно чистое, некоптящее пламя достаточной температуры. Электродное стекло. В различных областях науки, промышленности, сельского хозяйства, здравоохранения определение кислотности или щелочности среды проводят с помощью стеклянных электродов. Производство электродных стекол освоено на заводе «Дружная горка» (Ленинградская область) и на Гомельском стеклозаводе (БССР). Стеклянные электроды состоят из корпуса и активной или рабочей части. Имеется много разработанных составов для электродного стекла. В среднем они содержат 50-60% кремнезема (SiO2), 10-12% окиси лития (Li2O), 12-18% окиси цезия (Сs2O), 18-20% окиси лантана (La2O3). Корпуса электродов изготавливаются из стекла, близкого по коэффициенту термического расширения к электродному. Приводим состав стекла К-1 (в вес. %) для корпусов электродов, как наиболее распространенный:  Коэффициент термического расширения корпусного стекла 98,5•10-7. СВОЙСТВА СТЕКЛА |

|

|

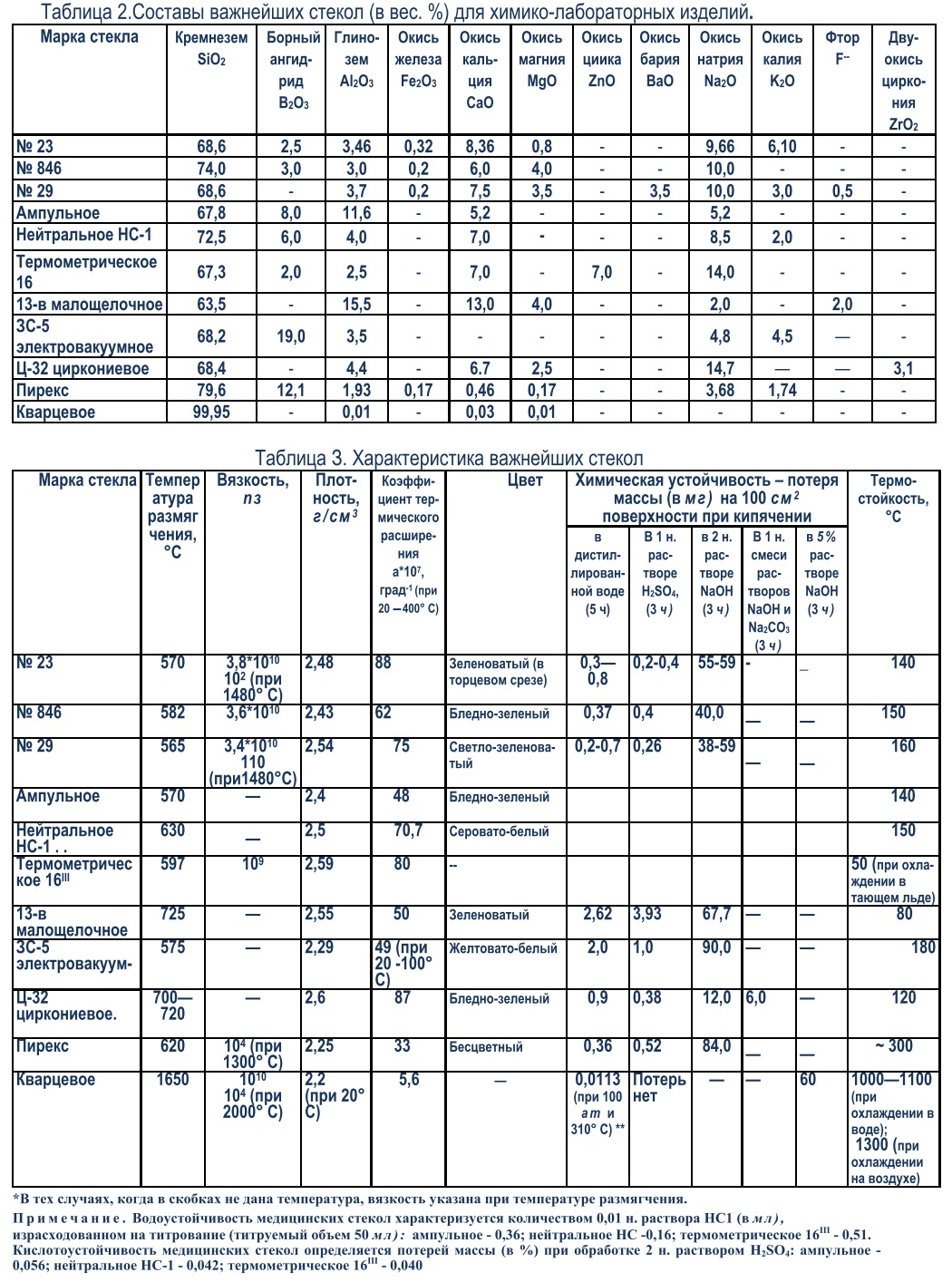

Кристаллизации при определенных условиях подвергается и расплавленная стекломасса. При стеклодувных работах, т.е. при повторном нагревании стекла, причиной кристаллизации является изменение химического состава поверхности стекла вследствие улетучивания некоторых окислов. Практически часто удается устранить этот недостаток введением в пламя горелки паров поваренной соли (NaCl). На рабочем столе необходимо иметь баночку раствора поваренной соли и при появлении признаков кристаллизации тампоном-помазком внести в пламя порцию раствора или заматированный участок обогатить этим раствором. Кристаллизация часто начинается при обработке стекла, хранившегося долго в неудовлетворительных условиях. Влажная атмосфера, а тем более дождь, снег, град оказывают отрицательное воздействие на некоторые сорта стекла. При разработке марок стекла в научно-исследовательских лабораториях, институтах и на заводах осуществляется контроль кристаллизационной способности каждого состава стекла. На рис.1 приводится схема градиентной печи для определения степени кристаллизации. |

|

|

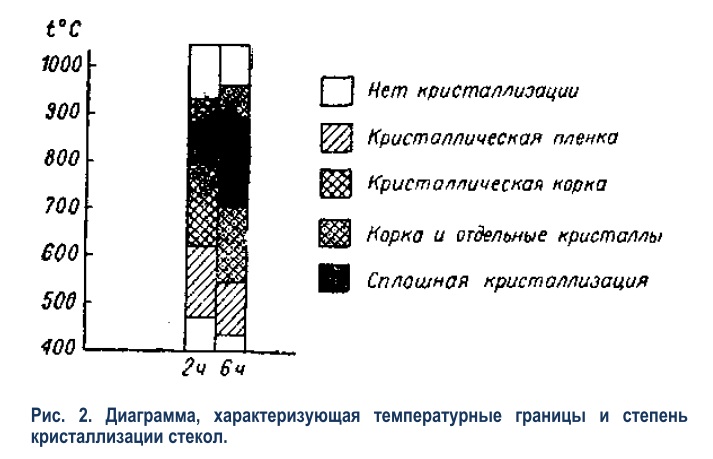

Обмотка печи выполнена таким образом, что в центре обеспечивается наиболее высокая температура, а по краям более низкая. Образцы стекла помещаются в огнеупорные лодочки (кристаллизаторы). Испытуемые образцы выдерживаются в печи различное время и при различных температурах. Результаты испытания и исследования обычно изображают в виде диаграммы по пятибалльной шкале. На рис.2 приводится диаграмма, характеризующая температурные границы и степень кристаллизации данной марки стекла. Применяется также подсчет количества кристаллов в 1 мм3 или на 1 мм2 поверхности. Анализ кристаллов проводится петрографическим или рентгеноструктурным методом. Вязкость — одно из главнейших физических свойств стекла. Обработка стекла на стеклодувной горелке связана с этим свойством, от которого зависит способ и режим работы. Вязкость стекол сильно изменяется с температурой. При 1500°С вязкость стекла № 23 имеет величину, близкую к 101-102 пз; при 650-720°С, т.е. в интервале обработки стекла на стеклодувной горелке, вязкость находится между 105-1010 пз, при температуре отжига — 1012-1013 пз, при комнатной температуре — 1015 пз. |

|

|

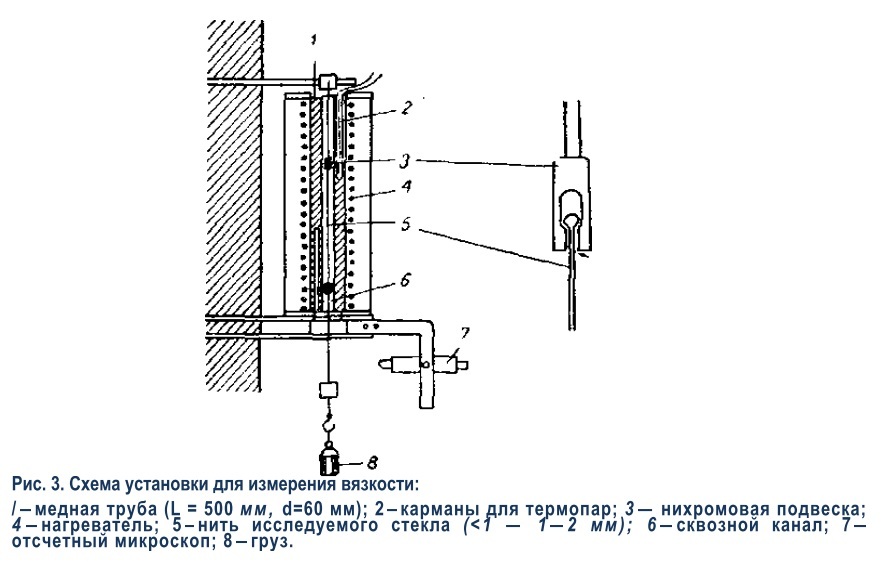

Вязкость в некоторой степени зависит также от состава стекла. Наиболее вязким является кварцевое стекло. Вязкость стекла в области пластического состояния измеряют по методу растяжения нити из исследуемого стекла (рис.3). Зная длину и радиус нити (в см) и груз (в г) , можно по скорости удлинения нити рассчитать вязкость. Коэффициент термического расширения. В практике стеклодувного дела приходится часто производить спаивание стекла со стеклом и стекла с металлом. Спаивание будет вполне надежным только в том случае, если коэффициенты расширения спаиваемых материалов совпадают или отличаются друг от друга не более, чем на 5%. Термическое расширение стекла характеризуется двумя величинами; коэффициентом линейного расширения α и коэффициентом объемного расширения β.Так как эти два показателя связаны между собой простым соотношением (β = 3α), то обычно пользуются линейным коэффициентом термического расширения. |

|

|

Значение линейного коэффициента расширения зависит от состава стекла и колеблется в широких пределах от 5,6•10-7 до 150•10-7. Для химико-лабораторного стекла, применяемого при стеклодувных работах, этот коэффициент составляет 78-90•10-7. |

|

|

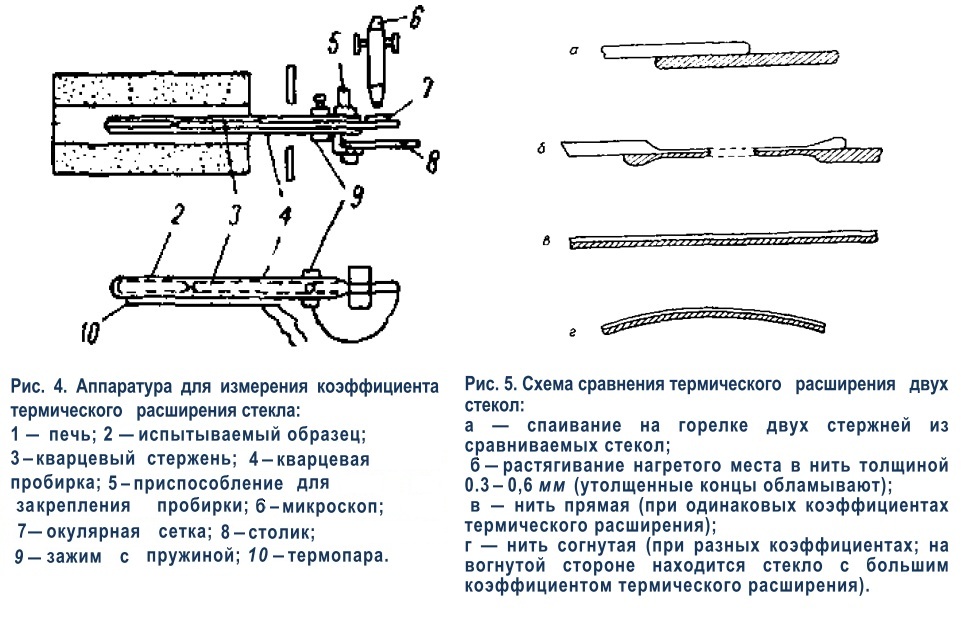

На рис.4 приводится схема кварцевого дилатометра, позволяющего измерять расширение стекла в широком интервале температур. В кварцевую пробирку устанавливают испытываемый образец и помещают ее в электропечь. Образец своим острием упирается в кварцевый стержень, помещенный также в кварцевую пробирку. Кварцевый стержень имеет наклеенную окулярную сетку. Температура замеряется термопарой. По мере нагревания образец удлиняется и толкает кварцевый стержень, снабженный зажимом с пружиной. Удлинение фиксируется с помощью микроскопа с винтовым окуляр-микрометром. Коэффициент линейного расширения вычисляется затем по стандартной формуле (Справочник по производству стекла, т.I, Стройиздат, 1965, стр.262). Метод кварцевого дилатометра применяется в институтах, научно-исследовательских лабораториях, на крупных заводах при изучении свойств и структуры стекла, при освоении новых составов и т.п. Непосредственно на рабочих местах приходится также часто контролировать коэффициент расширения стекла. В этих случаях пользуются методом изгиба двойной нити (рис.5). Точность этого простого метода вполне достаточна для текущего контроля и для практических целей. Из стекла с известным коэффициентом расширения (эталонного) и из стекла, подлежащего проверке, изготовляют цилиндрические стержни диаметром 4-6 мм и длиной 100-150 мм. Эти стержни спаивают на горелке, затем быстро растягивают в нить толщиной 0,3-0,6 мм. Утолщенные концы обламывают. При одинаковых коэффициентах нить остается прямой. При разных коэффициентах нить сгибается, причем на вогнутой стороне находится стекло с большим коэффициентом расширения. Определив стрелу прогиба, можно по формуле рассчитать коэффициент расширения испытуемого стекла. Химическая устойчивость — способность сопротивляться разрушающему действию воды, водных растворов кислот, щелочей и других реактивов — основное требование к приборам, аппаратам и прочим изделиям из стекла. Разрушение стекла любым реактивом в области до 100°С ускоряется в 1,5-2,5 раза на каждые 10 град повышения температуры. При помещении стекла в автоклавы разрушение происходит еще сильнее. Химическая устойчивость стекла объясняется образованием на его поверхности тонкого слоя (порядка 10 слоев молекул) коллоидной кремневой кислоты в виде пленки, оказывающей защитное действие, в результате которого разрушение стекла самотормозится. Существуют более десяти методов, применяемых для оценки разрушаемое стекол и изменения поверхности. К ним относятся весовые, титрационные, колориметрические и другие методы. |

|

|

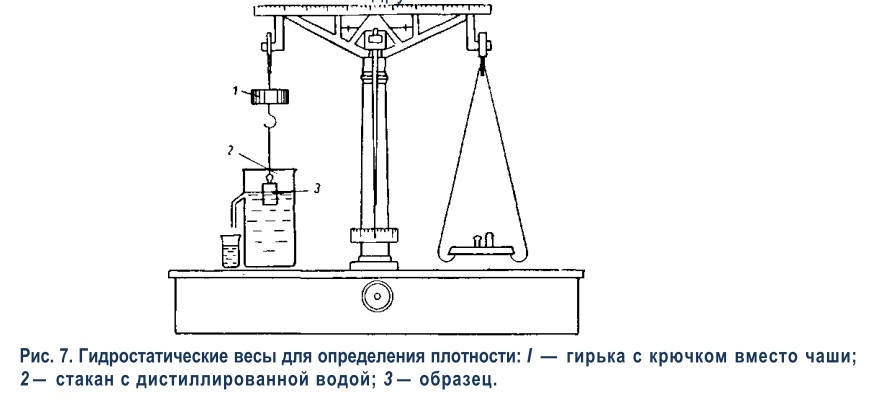

На рис.6 приводится установка для определения химической устойчивости стекла по методу порошка. В колбу из кварцевого стекла загружается испытываемое стекло, приведенное в порошко- образное состояние. Порошок обрабатывается соответствующим реактивом (кислота, щелочь, вода) в установленное ГОСТом время. После действия реагента определяется сухой остаток и потеря в весе пересчитывается в мг на 100 см2. Плотность. Плотность стекла зависит от его состава и изменяется в широких пределах от 2,2 до 6,5 г/см3 и более для отдельных марок оптических стекол (тяжелые флинты содержат до 65% РbО).Химико-лабораторное стекло № 23 имеет плотность 2,48 г/см3. Плотность определяют гидростатическим взвешиванием, с помощью пикнометра, методом осаждения и другими методами. На рис.7 показаны аналитические весы, на которых образец без пузырей взвешивают сперва в воздухе, а затем в дистиллированной воде. Отношение веса образца в воздухе к весу, потерянному в воде с учетом плотности воды и воздуха при температуре опыта, дает плотность стекла. Механические свойства. Прочность стекла зависит от состава, температуры, состояния поверхности, степени отжига и других причин. Стекло неодинаково ведет себя при различных типах деформаций. По сопротивлению сжатию стекло обладает высокой прочностью, по сопротивлению удару, растяжению и изгибу — весьма низкой. Прочность стекла при сжатии составляет 50-200 кг/мм2. Определение прочности на сжатие проводят на обычных гидравлических или механических прессах мощностью 5-10 т. На рис.8 приводится схема испытания стеклянного образца на сжатие. Предел прочности на сжатие химико-лабораторных стекол составляет ~100 кг/мм2. Уместно отметить, что предел прочности на сжатие чугуна составляет 60-85 кг/мм2. |

|

|

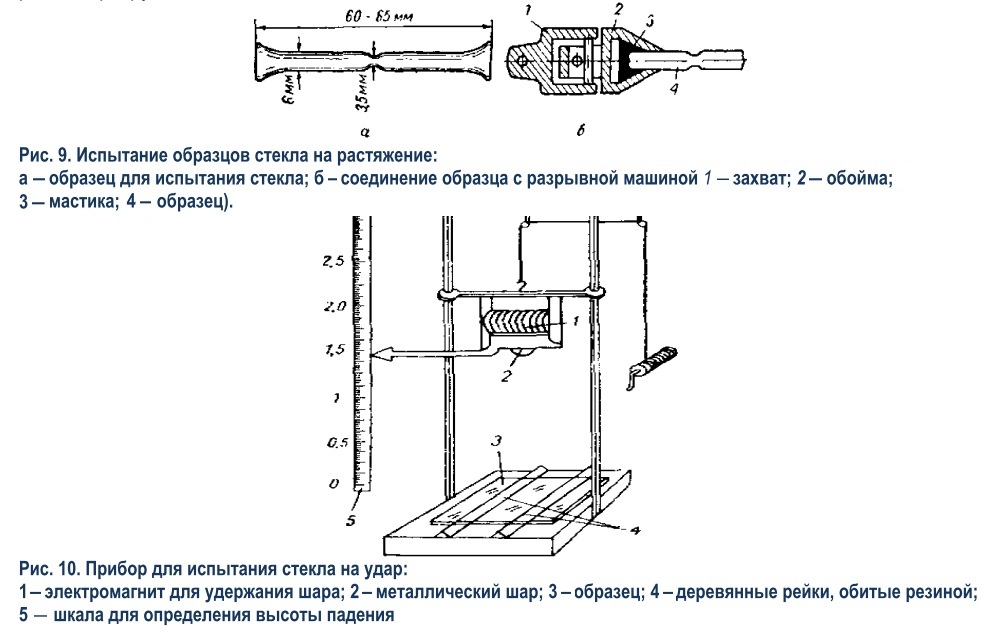

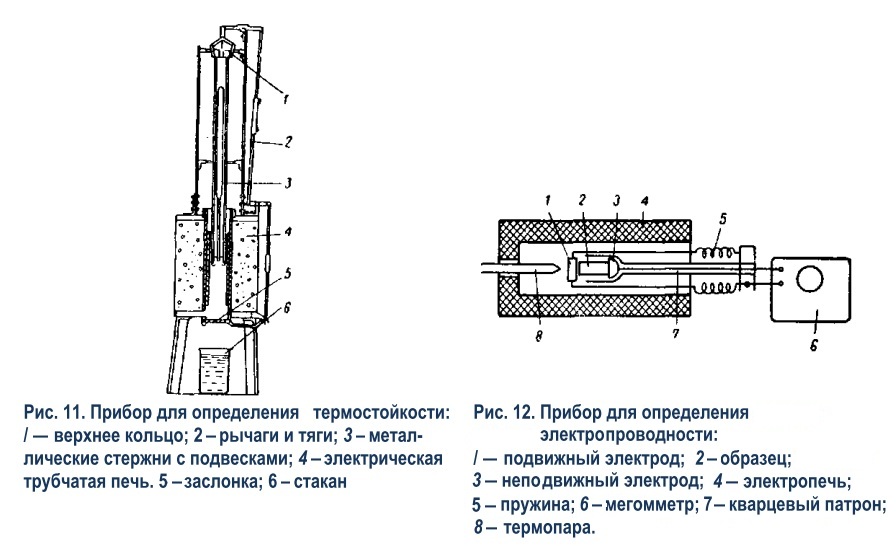

Прочность стекол на растяжение и изгиб колеблется в пределах 3,5-8,5 кг/мм2, т.е. она в 15-25 раз меньше прочности на сжатие, в 10 раз меньше прочности стали и в 2-3 раза менее прочности чугуна. Испытания на разрыв проводят на универсальной разрывной машине. Для этого берут заготовленные из испытуемого стекла образцы длиной 60-65 мм, диаметром 6 мм, утоненные в средней части до 3,5 мм и приплюснутые с концов для захвата. Значение прочности при изгибе мало отличается от значения прочности при растяжении. На рис.9 показаны образец для испытания на растяжение и соединение образца стекла с разрывной машиной при испытании на растяжение. Характерным свойством стекла является его хрупкость, т.е. способность разрушаться без предварительных заметных деформаций. Хрупкость измеряется работой, необходимой для разрушения единицы объема. Мерой хрупкости принято считать сопротивление удару. Испытывают стекло на прочность, сбрасывая на него шар. Сопротивление удару измеряется на пластинках стекла 100 на 100 мм, помещаемых на деревянные рейки, оклеенные резиной (рис.10). Сопротивление удару характеризуется суммарной работой разрушения и составляет 2,0-2,5 кг•см/см3. |

|

|

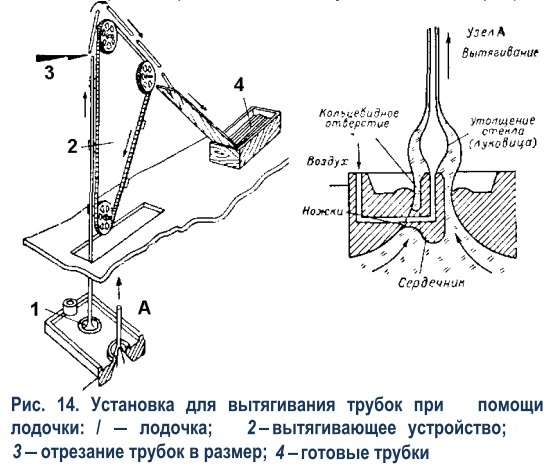

Термостойкость. Способность стекла выдерживать без разрушения резкие изменения температуры называется термической стойкостью. Термостойкость выражается числом градусов, на которое можно резко охладить образец, не подвергая его разрушению. Чем меньше коэффициент термического расширения, тем выше термостойкость. Кварцевое стекло, имеющее самый низкий коэффициент термического расширения, равный 5,6•10-7, выдерживает перепад температуры в 1000 град. Большинство марок химико-лабораторного стекла, имеющих коэффициент термического расширения 88-90•10-7, выдерживают перепад температур в 120-140 град. На рис.11 приводится схема прибора для определения термостойкости. Образец стекла закрепляется в захваты на концах стержней, помещенных в электрической трубчатой печи. По достижении намеченной температуры, которая замеряется термопарой, образец с помощью рычагов и тяги освобождается от захватов и падает через заслонку (последняя автоматически открывается) в стакан с водой комнатной температуры. По степени и характеру трещин судят о термостойкости испытуемого стекла. Стекло легче выдерживает быстрое нагревание, чем резкое охлаждение, что обусловлено характером напряжений, возникающих в нем при тепловом ударе. При нагревании в стекле преобладают напряжения сжатия, а как уже указывалось, стекло на сжатие работает хорошо; при резком же охлаждении возникают растягивающие усилия, к которым стекло весьма чувствительно. Электрические свойства. При нормальной комнатной температуре стекло является хорошим изолятором с удельным сопротивлением, равным 1013-1017 ом•см. При высоких температурах стекло становится хорошим проводником электрического тока; удельное сопротивление его понижается до 101-102 ом•см. Электропроводность стекла, имеющего в своем составе окислы щелочных металлов, при любой температуре является ионной. Электропроводность стекол в твердом состоянии принято характеризовать величиной Тк-100 — температурой, при которой удельное объемное сопротивление стекла равно 108 ом•см. Для стекла № 23 Тк-100 составляет 200°С, а для стекла № 29 Тк-100 равно 227°С. Определение Тк-100 осуществляют на цилиндрических образцах диаметром 6-10 мм и такой же длины. На торцовые стороны образца наносят электроды путем вжигания серебряной пасты, химическим серебрением или графитированием. Образец вводят в кварцевый патрон с неподвижным и подвижным никелевыми электродами (рис.12), зажимают пружиной и вместе с патроном помещают в электрическую печь. Температура замеряется термопарой с потенциометром. Сопротивление измеряет мегомметр. |

|

ТЕХНОЛОГИЯ СТЕКОЛЬНОГО ПРОИЗВОДСТВАПервым этапом всякого стекольного производства является получение расплава или, как часто говорят, процесс «варки» стекла. Варку стекла производят в специальных печах, в которые загружают смесь сырьевых материалов (шихта), а также бой стекла. Шихта состоит из природных и искусственных материалов, в которых главной составной частью является кремнезем (кварцевые пески) SiO2. Для облегчения процесса плавления в шихту вводят щелочные материалы — кальцинированную соду (Nа2СO3) или сульфат натрия (Nа2SO4); для придания стеклу химической устойчивости — мел, известняк (СаСO3) и другие щелочноземельные окислы. Помимо упомянутых, в современный состав шихты входит еще много различных материалов, играющих роль осветлителей, красителей, глушителей и т.п. В состав химико-лабораторного стекла для повышения химической и термической устойчивости вводят борную кислоту или буру, окислы бария (ВаО); для снижения склонности к кристаллизации— глинозем (Аl2O3), а часто также окислы цинка (ZnO) и титана (ТiO2). В последние годы с целью повышения щелочеустойчивости выпускаются циркониевые стекла, содержащие ZrO2 (двуокись циркония), которая вводится через минерал циркон — ZrSiO4. До поступления в шихту сырьевые материалы (кварцевый песок, кальцинированная сода, мел, доломит, борная кислота, каолин и другие материалы) подвергаются предварительной обработке: обогащению, дроблению, промыванию, высушиванию, перемешиванию, взвешиванию и дозировке. Эти операции на заводах выполняет цех приготовления шихты. Прибывающие на завод сыпучие сырьевые материалы разгружаются в приемную траншею. Материалы хранятся раздельно в соответствующих отсеках, оттуда они поступают либо на сушку в сушильные барабаны, либо на измельчение в дробилки или в шаровые мельницы. Измельченный материал хранится в приемных бункерах и через дозировочные весы попадает на ленточный транспортер, который подает материал в смеситель. Тщательно перемешанная шихта, во избежание распыления, часто передается ковшовым элеватором на пресс для брикетирования или подается контейнерами в сыпучем состоянии к стекловаренной печи для загрузки. Транспортировка материалов внутри цеха производится с помощью мостового крана с грейфером. Для варки стекла применяют различные печи: ванные (имеющие один бассейн, образованный кладкой огнеупорного кирпича) или горшковые (в бассейн которых устанавливают огнеупорные сосуды-горшки). |

|

|

В горшковую стекловаренную печь можно установить два, четыре, шесть и более горшков. По газопроводу поступает естественный или полученный в газогенераторной станции горючий газ, по воздуховоду — воздух. Газ и воздух проходят через регенераторы, где подогреваются, а поступая в печь смешиваются и горят мощным пламенем, обеспечивающим температуру 1450-1500°С. Иногда отопление стекловаренных печей производят жидким топливом (например, нефть, мазут). В горшки засыпают подготовленную шихту и бой стекла, которые под воздействием высокой температуры плавятся, образуя сначала густую непрозрачную массу. Затем постепенно эта масса под влиянием температуры и перемешивания очищается, светлеет, приобретает нужную вязкость и становится пригодной для выработки и формования различных изделий. Особенность горшковых печей состоит в том, что в каждом горшке можно варить стекло другого состава, но в небольших количествах. Объем таких горшков не превышает 1,0-2,0 г стекломассы. Процесс варки и выработки стекла в горшковых печах протекает периодически, т.е. после засыпки шихты проходит 13-16 ч для разогрева и варки, 6-7 ч для выработки, а затем процесс повторяется. Горшковые печи по сравнению с ванными менее экономичны и применяются только в случаях необходимости получения стекла особого состава или особого цвета. Современные ванные стекловаренные печи — это сложные сооружения значительных размеров. Некоторые из них доходят до 35-40 м в длину, 7-8 м в ширину. Глубина слоя расплавленного стекла достигает 1,5 м. В такой бассейн вмещается около 1000 г стекломассы. Печи этого типа применяются для выработки массовых видов стеклянных изделий: оконное, витринное стекло, тарная, бутылочная посуда и т.п. Контейнеры с брикетами или шихтой регулярно заполняют имеющиеся у печи бункеры, откуда по мере надобности шихта подается питателем в загрузочный карман. По газопроводу и по воздуховоду поступают горючий газ и воздух, которые проходят через нагревательные камеры-регенераторы, заполненные огнеупорными кирпичами-насадками. Поступая через горелки в печь, газ и воздух образуют горючую смесь, обеспечивающую температуру порядка 1500°С, необходимую для расплавления шихты, очистки и осветления стекломассы. В отличие от горшковых, в ванных печах процесс варки и выработки протекает непрерывно, но изготавливается только один определенный сорт стекла. Поступление газа и воздуха отрегулировано таким образом, что по длине бассейна создаются различные тепловые зоны, в соответствии с требованиями технологического процесса. Сначала происходит процесс плавки, затем стеклообразование. Далее стекломассу осветляют, остужают и направляют в формующие машины, в которых изготавливают заданные изделия: бутылки, банки, оконное листовое стекло. Некоторые изделия, как, например, бутылки, тарные банки поступают для отжига в специальные печи. Оконное же стекло после охлаждения идет на резку, упаковку и на склад готовой продукции. На современных заводах необходимый температурный режим варки обеспечивается автоматически, как и сохранение заданной атмосферы печи. Образовавшийся расплав выдерживают в печах установленное время, постепенно снижая температуру, чтобы удалить растворенные газы, достигнуть однородности и довести вязкость до соответствия принятому способу формования или выработки; при этом температура снижается до 1220-1250°С. Отформованное изделие не может быть сразу пущено в употребление, так как при быстром охлаждении оно приобретает внутреннее напряжение и вскоре растрескивается. Поэтому изделия после изготовления должны подвергаться медленному и постепенному охлаждению (отжигу). |

|

|

Обычно отжиг производят в тоннельной печи. Печь эта отапливается также горючим газом или электрическим током. Нагрев печи рассчитан таким образом, что изготовленное горячее изделие, помещенное в тоннельную печь, проходит несколько тепловых зон. Двигаясь по конвейерной ленте вдоль длины печи, готовое изделие подвергается такой термической обработке, когда все внутренние напряжения исчезают и оно выходит из печи пригодным для дальнейшей обработки или для непосредственного употребления. Способы формования. Стекло является тем исключительным материалом, который поддается всем известным способам формования. Стекло можно выдувать, отливать, прессовать, штамповать, прокатывать между вальцами и на столах, вытягивать в виде бесконечной ленты и в виде тончайших волокон, формовать на вакуумных машинах и применять другие способы формования. До начала XX в. наиболее распространенным был способ выдувания. Мастер набирает в несколько приемов из стекловаренной печи на металлическую трубку (длина 120-140 мм, толщина 15-20 мм с внутренним отверстием в 5-6 мм) порции расплавленной стекломассы и воздухом своих легких раздувает сперва небольшой шар, или цилиндр, а затем, пользуясь рядом простейших инструментов (лопатки, ковшики, ножницы и другие) придает заготовке нужную форму (стакан, кувшин, ваза и др.). Часто пользуются металлическими и деревянными формами. Частично раздутую заготовку вносят в форму и постоянным вращением и дутьем достигают того, что размягченное стекло плотно и точно облегает все очертания формы. Освобождая заготовку от трубки, получают нужное изделие, которое должно подвергаться в дальнейшем отжигу, удалению колпачка (литника) и прочей обработке. В настоящее время все способы горячего формования механизированы. Ручной труд остался лишь на заводах художественного стекла, частично на заводах химико-лабораторной посуды при выпуске немассовых изделий и некоторых других видов. Производство стеклянных трубок, применяемых для стеклодувных работ, в основном также механизировано. Сохранилось ручное вытягивание лишь в тех случаях, когда требуются трубки спе- циального назначения (особые размеры, из стекла особого состава, трубки с эмалевой полоской и др.). Схема изготовления трубок ручным способом приводится на рис.13. Мастер набирает на металлическую трубку порцию стекломассы и набор этот раскатывает на металлической плитке, постепенно раздувая до образования заготовки цилиндрической формы — «постика». В это время второй рабочий набирает на конце металлического стержня небольшую порцию расплавленного стекла и придает этому набору форму небольшого диска — «лепки», который в горячем состоянии прикрепляется к «постику». Затем оба работающих переносят заготовку, удерживающуюся на металлической трубке и стержне, в специальный коридор (длина 20-25 м), расходятся в противоположные стороны, все время растягивая трубку и вдувая воздух в ее полость. Диаметр и толщина стенок трубки регулируются скоростью растягивания и количеством вдуваемого воздуха. Вытянутую длинную трубку укладывают на деревянные планки и осторожным прикосновением металлического предмета, смоченного холодной водой, «разрезают» на заданные отрезки по длине. Таким же способом освобождают концы металлических трубки и стержня от стекломассы, успевшей за это время остыть и прочно пристать к металлу. После этого процесс вытягивания трубок начинают сначала. |

|

|

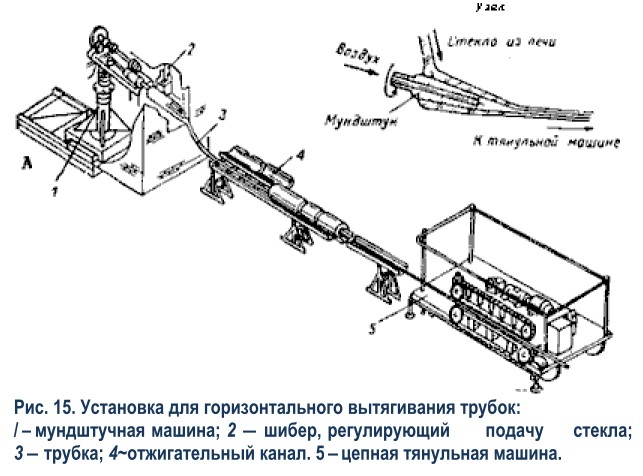

Ручное вытягивание требует от мастера высокой квалификации и больших физических затрат. Ручным способом вытягивают трубки диаметром до 70-80 мм. Такой способ является малопроизводительным: бригада из 4 человек за смену вытягивает 500-550 кг трубок. Существует несколько способов механизированной выработки трубок. В зависимости от требований к диаметру, толщине стенок, составу стекломассы применяют тот или иной способ. В 20-х годах XX века известный советский стекольщик-изобретатель С.И. Королев разработал способ механизации выработки трубок, используя для подачи стекла огнеупорное тело в виде лодочки. Установка для вытягивания трубок при помощи лодочки приводится на рис.14. Лодочка имеет форму прямоугольника и изготовлена из высокоогнеупорного шамотного материала. При помощи зажимного устройства она заглублена в стекломассу. В лодочке имеется кольцевидное (может быть и квадратное, прямоугольное или любого другого сечения) отверстие, образованное сердечником. Стекломасса выдавливается сквозь это отверстие: сначала образовывается утолщение в виде луковицы, а затем под воздействием вытягивающего устройства масса тянется вверх ровной и гладкой цилиндрической трубкой на высоту до 5 л. В сопло лодочки подается сжатый воздух. На определенной высоте трубка отрезается и падает в лоток. При помощи такой же лодочки, но без подачи воздуха, вытягивают не трубку, а сплошной стержень (палочки). В зависимости от диаметра трубки определяется и скорость вытягивания, которая колеблется в пределах 2-20 м/мин. На установках С.И. Королева получают трубки диаметром 3-30 мм. Чем меньше диаметр трубки, тем выше скорость вытягивания. В настоящее время этот способ применяют только для получения специальных видов трубок в небольших количествах. Способ вертикального вытягивания недостаточно экономичен. Широкое промышленное применение приобрел метод горизонтального вытягивания трубок (рис.15). Главной рабочей частью установки является «мундштук» — огнеупорный шамотный вращающийся наконечник. По центру полого наконечника подается сжатый воздух. Жидкая стекломасса поступает из стекловаренной, печи по лотку и тонкой струйкой стекает на вращающийся мундштук. Количество стекла, поступающего на мундштук, регулируется шибером. Струйка из расплавленного стекла полностью обволакивает мундштук и у нижнего конца при выходе из мундштучной машины уже имеет вид сформировавшейся трубки. Далее специальная машина тянет трубку через канал, где происходит ее охлаждение и отжиг. За тянульной машиной устанавливается приспособление для разрезания трубок в «размер», т.е. на отрезки заданной длины. На установках горизонтального вытягивания получают трубки диаметром 1,8-45 мм. Скорость вытягивания зависит от заданного диаметра и составляет 10-150 м/мин. Способ горизонтального вытягивания трубок является высокопроизводительным. Выработка достигает 5,0-5,5 т в смену. |

|

|

Существуют еще методы вертикально-безлодочного вытягивания, непрерывного вальцевания и другие, но применяются они для выработки толстостенных труб, из которых в комплекте с различными фасонными частями монтируются трубопроводы в химической, пищевой, текстильной и многих других отраслях промышленности и сельского хозяйства. Из толстостенных труб изготовляют змеевики для стеклобетонных отопительных панелей. Такие трубы применяются также для прокладки скрытых электропроводок и других целей. Для производства лабораторного оборудования, ампул, термометров, электровакуумных изделий, елочных украшений применяются тонкостенные трубки диаметром 2,0-50 мм с толщиной стенок 0,4-2 мм. Громадное количество видов изделий из стекла предусматривает и многообразие технических решений в части формования и выработки стекломассы. Строительное, строительно-архитектурное, светотехническое стекло получают способами вертикального и горизонтального вытягивания, периодическим и непрерывным прокатом, отливкой, прессованием и другими способами. Тарное и сортовое стекло вырабатывается стеклоформующими и вакуумными машинами, ручным и механизированным выдуванием и прессованием. Медицинское, оптическое, кварцевое, электродное, пеностекло, стеклянное волокно и другие виды изделий вырабатываются различными способами в зависимости от их формы, размера и условий эксплуатации. Поскольку этот вопрос выходит за пределы руководства по основам стеклодувного дела, мы касаться его не будем. |

|

|

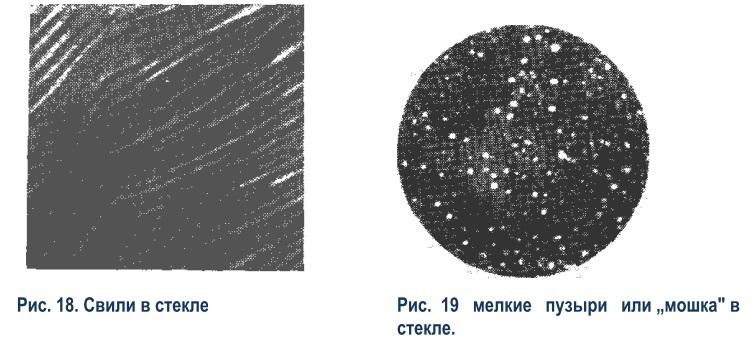

Важнейшие пороки стекла. Несмотря на то, что стекольная промышленность накопила громадный производственный опыт и строит свою работу на основе строгих научно-технических исследований, не удалось еще полностью устранить причины, вызывающие появление в стекломассе и изделиях из нее инородных включений, нарушающих прочность, прозрачность и внешний вид. Инородные включения стекла в основном подразделяются на три группы: 1) твердые (камни и кристаллы); 2) стекловидные (свили и шлиры); 3) газовые (пузыри, мошки). В стекле, предназначенном для химических, физических аппаратов и приборов, безусловно не допускаются твердые включения, так как они ведут к снижению прочности, термостойкости и самопроизвольному разрушению (см. ГОСТ 10394-63). Твердые включения имеют различное происхождение. На рис.16, а показана микрофотография кварцевого камня, образовавшегося в результате «непровара». Загруженная в печь шихта была неправильно приготовлена: недостаточно измельчены и просеяны сырьевые материалы. Крупная тугоплавкая частица материала не могла одновременно расплавиться с другими частицами. Шамотный камень-корунд, попавший в стекломассу от огнеупора, который, возможно, был неправильно обожжен либо содержал недопустимые компоненты, изображен на рис.16, б. Причины попадания в стекломассу твердых включений различны: от связки огнеупора, скрепляющего отдельные брусья, от резких колебаний температуры и т.п. На рис.17 показан вид наиболее часто встречающейся кристаллизации образца с образованием девитрита (силикат натрия или кальция). Кристаллизация может быть вызвана неправильным тепловым режимом, наличием в стекле химически неоднородных участков, нарушением установленного времени выдержки и другими причинами. Стекло с явными признаками кристаллизации для дальнейшей обработки непригодно. |

|

|

Свили (рис.18) представляют собой как бы «волокна» или «нити» в стекле, отличающиеся по химическому составу и физическим свойствам от соседних участков. Причины образования свилей также многочисленны. Чаще они появляются от огнеупорного материала, неправильного состава шихты, использования боя стекла с составом, отличающимся от основной массы, а также при недостаточной однородности стекломассы или плохом перемешивании. Свили и шлиры влияют на прочность стекла: применение стекла со свилью, резкоощутимой рукой, в приборах и аппаратах не допускается. Иногда с верхнего строения печи (свода) под влиянием высокой температуры стекают в стекломассу капли стекловидного огнеупора, образуя округлые участки с «хвостиками», называемые шлирами. Окраска у них большей частью бывает зеленая, что говорит о повышенном содержании окислов железа. Шлир влияет на термостойкость стекла и в химико-лабораторной посуде не допускается. Газовые включения (пузыри, мошки) бывают самых различных размеров — от 0,22 мм до нескольких сантиметров; расположены они и в толще стекла и на поверхности; бывают бесцветными и окрашенными. Основными причинами появления в стекле пузырей следует считать неправильную и недостаточную выдержку стекломассы после плавки, плохое перемешивание (бурление), неравномерный зерновой состав песка, недостаточно высокую температуру варки. Пузыри и мошки (рис.19) хотя и не влияют на прочность стекла, но портят внешний вид и пользование таким стеклом ограничено (см ГОСТ 10394-63). Примечание. Лабораторную посуду и трубки для стеклодувных работ изготовляют следующие предприятия: 1. Завод «Дружная Горка» (Ленинградская обл., Гатчинский район, пос. Дружная горка); 2 Завод «Лаборприбор» (г. Клин, Московская обл., Сестрорецкая ул. 13); 3. Термометровый завод (г. Клин, Московская обл., Волоколамское шоссе, 44); 4. Завод «Победа Труда» (Татарская АССР, ст. Васильеве Казанской ж. д.); 5. Завод им. Ломоносова (г. Ленинград, пр. Обуховской обороны, д. 151; вырабатывает изделия и трубы из кварцевого стекла). |