| Оглавление | Видео опыты по химии | На главную страницу |

|

Химия и Химики № 1 2008 |

Руководство по основам стеклодувного дела М. М. Голь |

|

Обнаружив ошибку на странице, выделите ее и нажмите Ctrl + Enter Глава 5. СТЕКЛОДУВНЫЕ ИЗДЕЛИЯ СО СПАИВАНИЕМУ заготовки, отобранной для изготовления расширенной части, оттягивают державы с обоих концов (схема 9). При оттягивании державы нагревается и средняя расширенная часть пульки с таким расчетом, чтобы с помощью обкатки придать этому участку некоторую конусность. Оттянутые державы поочередно удаляют и .взамен припаивают заранее приготовленные узкие трубки длиной 150-200 мм. У нижней узкой трубки после подогревания оттягивают носик диаметром ~ 1,5 мм. |

|

|

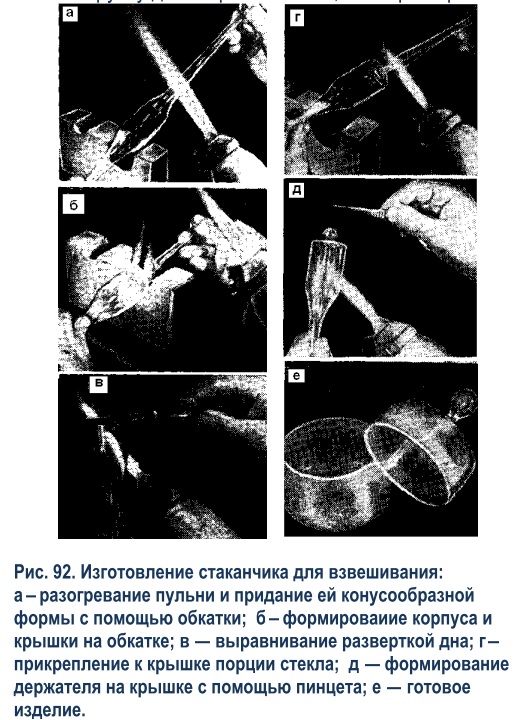

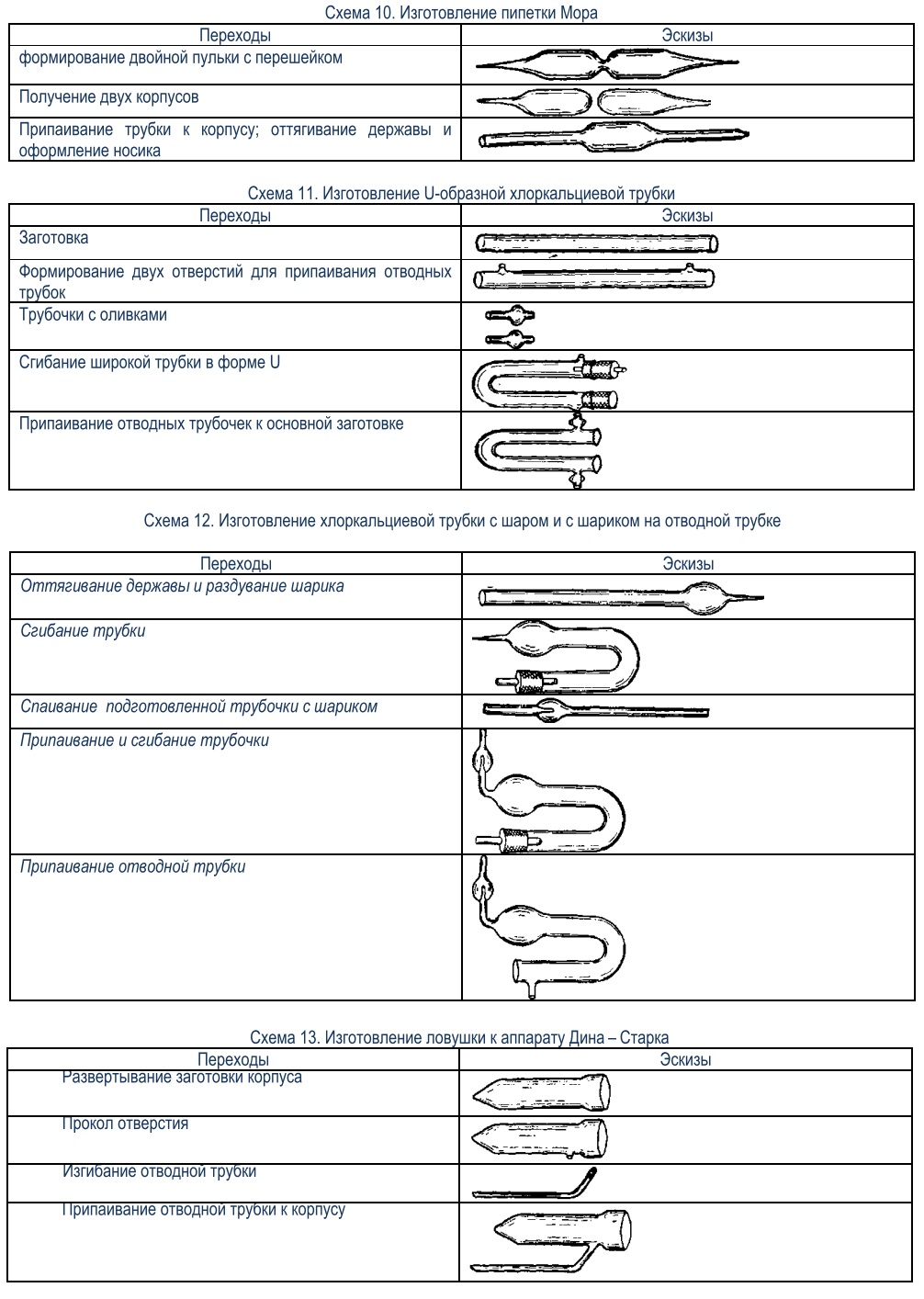

Определение точного объема пипеток производят методами количественного анализа с применением соответствующих эталонов. При изготовлении пипетки Мора заготовку отбирают с расчетом получения двух пипеток. Отобранную заготовку после нагревания до размягчения растягивают с перешейком (схема 10). Затем разрезают по перешейку и получают два корпуса, имеющие по одной державе. К верху корпуса припаивают трубку диаметром 6-8 мм и длиной 200 мм; у державы формируют носик с диаметром 1,5 мм. Держава эта и служит трубкой для набора и истечения жидкости. После изготовления пипетки направляются в отжиг. Изготовление стаканчика для взвешивания (рис.92). Необходимый диаметр трубки определяют с помощью вспомогательной таблицы (см. Приложение I). Герметичность достигается конусообразной формой стаканчика и крышки и их последующей притиркой. С этой целью заготовки нагревают и обработкой на обкатке придают им конусообразный вид. После повторного нагревания с помощью обкатки формируют дно и удаляют излишнее стекло. Выравнивание дна производят с помощью развертки; от размягченной стеклянной трубки или палочки прикрепляют к крышке порцию стекла; держатель или костылек формируют с помощью пинцета; затем отрезают стаканчик и . крышку на нужной отметке. Работу завершают отжигом, после чего стаканчик передается для шлифовки торцов и притирки. Изготовление U-образной хлоркальциевой трубки. На схеме 11 приводится последовательность изготовления хлоркальциевой трубки. Берут заготовки диаметром 15-20 мм и длиной 250-400 мм. На расстоянии 15-30 мм от края делают отверстия для припаивания отводных трубок. Отдельно заготавливают две отводные трубки с оливками диаметром 4-6 мм и длиной 15-30 мм. Основную заготовку сгибают приемами, описанными в разделе «Сгибание трубок». Место сгиба следует тщательно оправить. При сгибании надо открытые концы трубки закрыть пробкой и в одну из пробок пропустить узкую трубку для поддувания воздуха. Отводные трубки припаивают к отверстиям в основной заготовке. Иногда хлоркальциевые трубки делают с шаром и с шариком на отводной трубке (схема 12). В качестве заготовки берут трубку диаметром ~20 мм. и длиной 120-140 мм. Отдельно заготавливают трубку диаметром 5-6 мм, к которой припаивают раздутый шарик. На широкой трубке оттягивают державу и раздувают шар диаметром, равным примерно двум диаметрам трубки. На расстоянии 50-60 мм от шара широкую трубку сгибают; к большому шару припаивают заготовленную трубку с шариком, затем трубку подогревают и загибают под прямым углом; в противоположную от шара сторону и ниже его припаивают отводную трубочку; после отрезания трубки оплавляют в пламени и изделие направляют в отжиг. Изготовление ловушки. Одна из распространенных ловушек к аппарату Дина-Старка представлена на схеме 13. Последовательность приемов видна из схемы. В качестве основной заготовки отбирают трубку диаметром 15-18 мм, длиной 140-150 мм. В первую очередь, при нагревании одного конца формируют дно с предварительной оттяжкой державы, затем проводят развертывание основной трубки-корпуса. Для получения отверстия место будущего прокола разогревают на остром пламени и оттягивают бугорок — «ус», который после обламывания открывает отверстие. Отдельно заготавливают отводную трубку диаметром 6-8 мм, длиной 150-200 мм, которую изгибают в отмеченном месте. С помощью небольшой развертки отверстие в корпусе после легкого подогревания оформляют небольшим выступом — «губкой». К этой губке припаивают отводную трубку. Место спая слегка поддувают и выравнивают. Ловушку направляют в отжиг. На рис.93 приведено еще десять типов ловушек. Опишем некоторые из них. Тип II. В трубку а намеченного диаметра (обычно 35-40 мм) приемом внутреннего спая с продолжением трубки наружу впаивают трубку б в месте в. Затем припаивают отросток е с оливкой и формируют дно. Тип V. К широкой трубке а в месте д—д припаивают трубку меньшего диаметра. Затем внутрь трубки а вводят сосуд для жидкого воздуха б с боковым отростком. Отросток этот в месте в впаивают внутренним спаем в стенку основной трубки а. В верхней части г—г также впаивают отводную трубку малого диаметра. Тип IX. У заготовки а диаметром 10-12 мм последовательно раздувают три шара диаметрами, равными 2-2,5 диаметра трубки. У широкой трубки диаметром 35-40 мм припаивают с боков отростки с оливками б, в. Заготовку а вводят в широкую трубку и методами внутреннего спая заготовки спаивают вместе. |

|

|

|

|

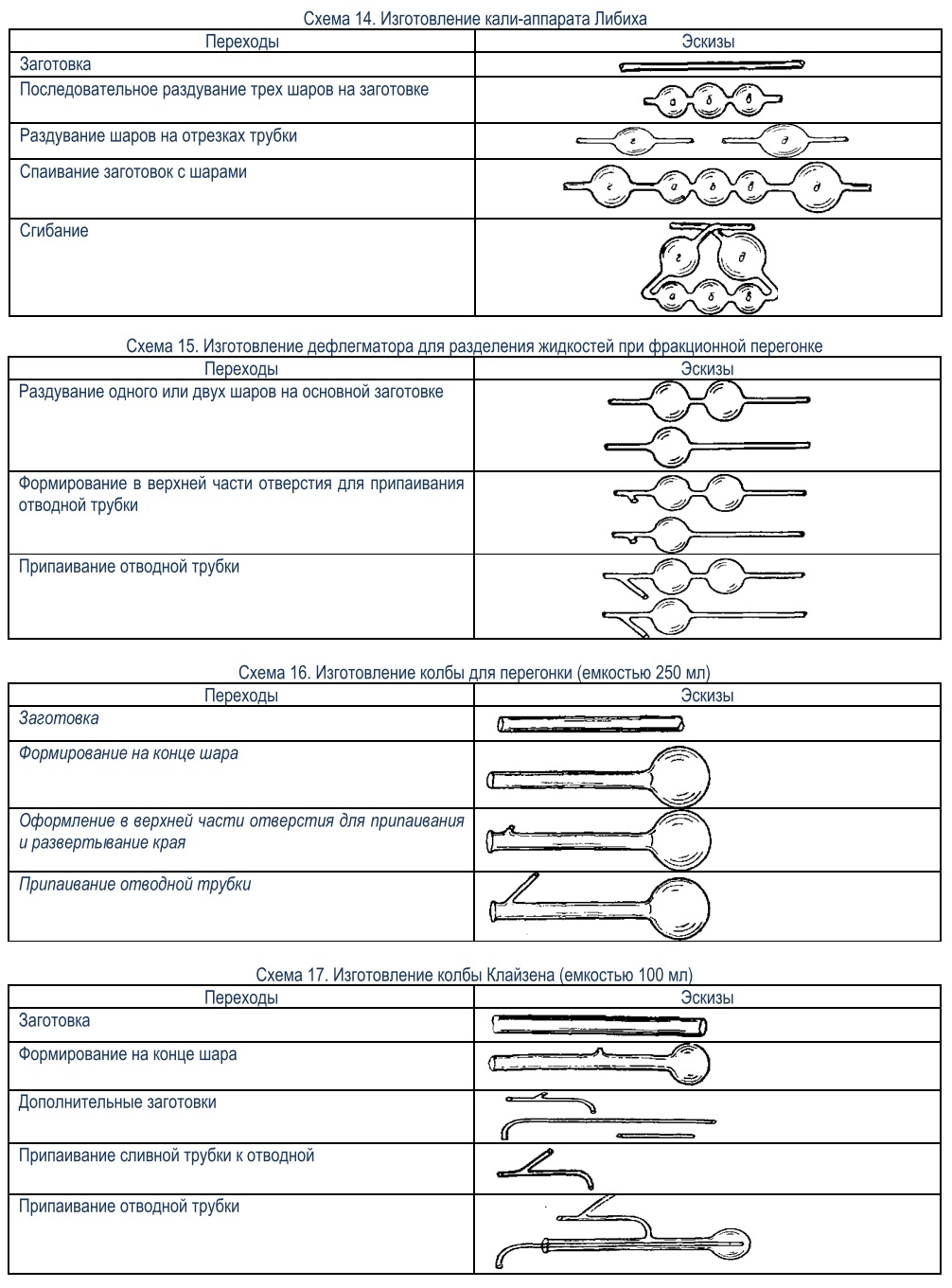

Изготовление кали-аппарата для поглощения двуокиси углерода. Аппарат этот в процессе эксплуатации подвергается взвешиванию, поэтому его изготавливают из самых тонкостенных трубок. В качестве исходной заготовки отбирают тонкостенную трубку с наружным диаметром 5-6 мм, длиной ~200 мм. На этой трубке на расстоянии 15-20 мм друг от друга раздувают шары а, б, в диаметрами 20-25 мм. В случае затруднения при раздувании таких шаров можно впаять отрезки трубок диаметрами 8-10 мм. На отдельных отрезках тонкостенных трубок раздувают шар г диаметром 30-32 мм и шар д диаметром 40-42 мм. Все заготовки с шарами спаивают по одной оси, затем после легкого разогревания производят сгибание, как показано на схеме 14. Изготовление дефлегматора с одним или двумя шарами (схема 15). На основной заготовке диаметром 15 мм и длиной 300 мм раздувают один или два шара диаметром 35-40 мм. В верхней части после нагревания на остром пламени открывают отверстие для припаивания отводной трубки, которую заготавливают отдельно (диаметром 5,0-5,5 мм и длиной 160 мм). Затем отводную трубку припаивают к основной заготовке. Изделие подлежит отжигу. Изготовление более сложных дефлегматоров. Дефлегматоры Семенова-Арбузова, служащие для перегонки жидкостей, изготавливают в такой последовательности. У трех заготовленных трубок в производят развертывание краев (рис.94). На трубке диаметром 16-18 мм раздувают шары а и б. Отдельно раздувают шар в и трубку сгибают под углом. Заготовки спаивают вместе. Заготовленную шаровую воронку г с краном припаивают к основной трубке в в месте д. К этой же основной трубке в месте е припаивают заготовку с шарами а, б, в. Для лучшего истечения жидкости у основной трубки делают скос ж. Изготовление колбы для перегонки (схема 16). Такие колбы изготавливают из тонкостенной трубки диаметром 25 мм, длиной 220 мм. На конце трубки раздувают шар диаметром 87 мм, а верх оплавляют и слегка разворачивают. В верхней части открывают отверстие для припаивания отводной трубки диаметром 8 мм и длиной 160 мм, которую заготавливают отдельно. После припаивания отводной трубки колбу для перегонки направляют в отжиг. Колбы для перегонки под уменьшенным давлением (схема 17) изготавливают из тонкостенных трубок диаметром 18-20 мм, длиной 250 мм. На конце основной заготовки раздувают шар диаметром 66 мм. Верх заготовки оплавляют и слегка разворачивают. Затем заготавливают еще три трубки: отводную (d = 8-10 мм; l = 150 мм), вставную (d — 8 мм; l = 350 мм) и сливную (d = 8 мм; l = 120 мм). К отводной трубке, примерно на середине, впаивают сливную. Сбоку колбы на высоте 100 мм впаивают отводную трубку. Вставную трубку помещают внутрь. Высота изделия вместе с вставной трубкой составляет 325 мм, без трубки — 245 мм. Изделие подлежит отжигу. |

|

|

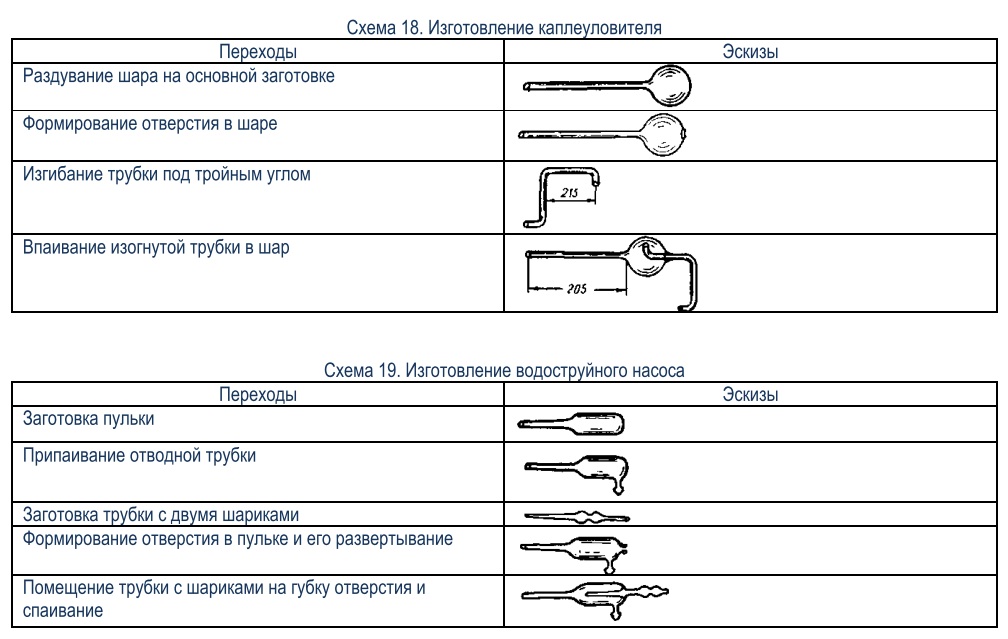

Изготовление каплеуловителя (схема 18). Заготавливают основную трубку диаметром 11,5 мм, длиной 300 мм и трубку диаметром 4-5 мм, длиной 450 мм. На основной заготовке раздувают шар диаметром 68 мм. В шаре открывают отверстие диаметром 5 мм. Узкую трубку изгибают под тройным углом и впаивают в шар. Изготовление вискозиметра (рис.95). Замкнутый вискозиметр для определения вязкости жидкостей делают таким образом. Заготавливают трубку а диаметром 10-12 мм с пришлифованным краном на одном конце. К этой трубке припаивают отводные трубки б и к. К трубке г припаивают капилляр д, диаметром 0,2 мм, имеющий раздутый шарик е. К продолжению капилляра припаивают трубку-сосудик з и трубку и. В месте ж капилляр сгибают. В сечении в—в две части прибора спаивают и изделие направляют в отжиг. |

|

|

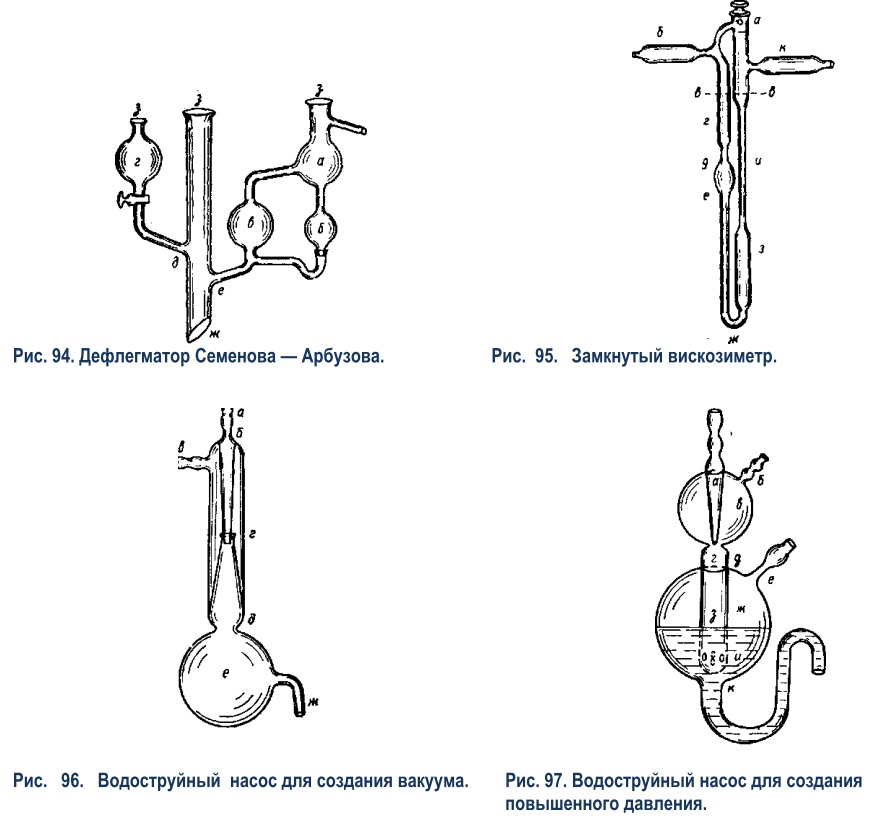

Изготовление водоструйного насоса. С помощью разрежающего водоструйного насоса можно получить вакуум до 10 мм рт. ст. Главной частью насоса являются две конусообразные трубки, из которых верхняя подает под напором воду, а нижняя — принимает эту струю воды вместе с захватываемыми частями воздуха или газа (рис.96). Из трубки диаметром ~ 15 мм, длиной 120-150 мм формируют конус с размером нижнего сопла ~3,0 мм. Затем из трубки такого же диаметра изготавливают другой конус. Окончание этого конуса обрабатывают разверткой в виде ранта; следует особо следить за тем, чтобы при сборке конусов зазор между ними был бы минимальным (~1,0 мм) и строго центрированным. Для корпуса насоса берут трубку г диаметром 25-30 мм; длина должна соответствовать размерам заготовленных конусов, которые будут впаивать в эту трубку. В верхней части корпуса формируют оливку а для подключения насоса через резиновый шланг к водопроводной сети, а сбоку корпуса впаивают трубку диаметром 5-6 мм с оливкой в для подключения к емкости или установке, в которых надо создать разрежение. Способом внутреннего спаивания конусообразные трубки впаивают в местах б и д корпуса. Отдельно выдувают шар диаметром 40 мм — водосборник е с отводной трубкой ж для выхода воды. Шар припаивают к концу корпуса, на котором делают небольшие вмятины, как указано на рис.96. Для получения небольшого разрежения изготавливают водоструйный насос более простым способом (схема 19). В качестве заготовки берут трубку диаметром 20-25 мм и оттягивают нижний конец длиной 170-180 мм до диаметра 10-12 мм. К пульке, в верхней части припаивают заготовленную трубку малого диаметра (6-8 мм) с оливкой для подключения через резиновый шланг к емкости, в которой нужно создать разрежение. Отдельно заготавливают трубку диаметром 10-12 мм и длиной — 100 мм. На этой трубке сверху делают, оливку для подключения к крану водопроводной сети, а ниже на расстоянии 50-60 мм раздувают рядом два шарика диаметрами, составляющими 1,5 диаметра трубки. В верхней части пульки после разогревания выдувают отверстие, которое разверткой оформляют в виде «губки». Узкую трубку с шариками помещают на губку отверстия и, поддувая, производят тщательное спаивание. Насос подлежит отжигу в муфельной печи. |

|

|

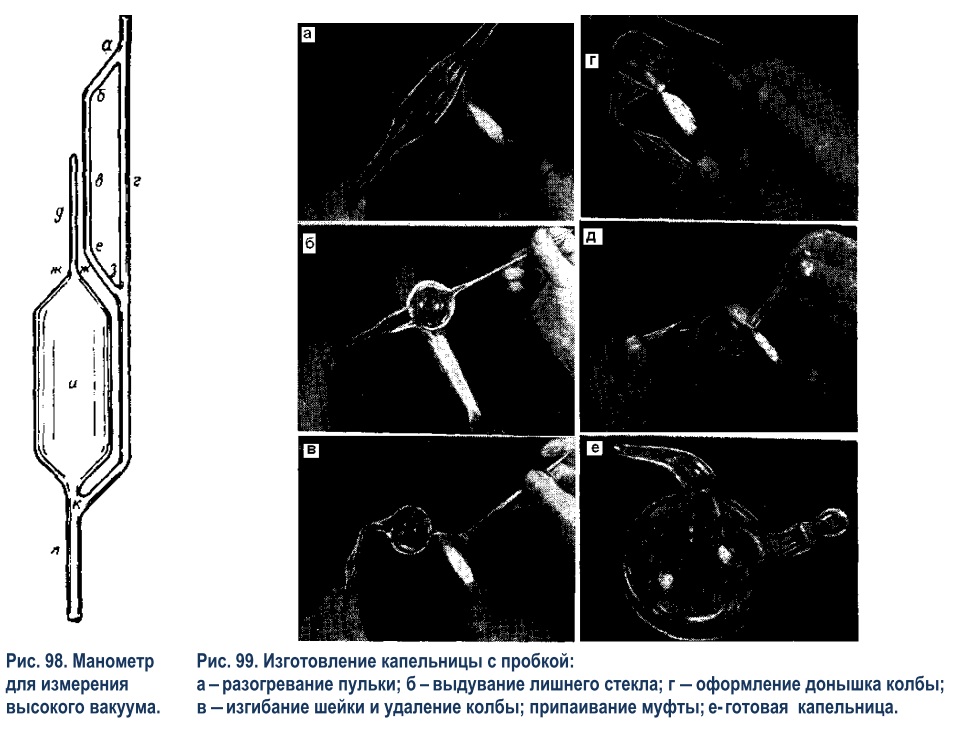

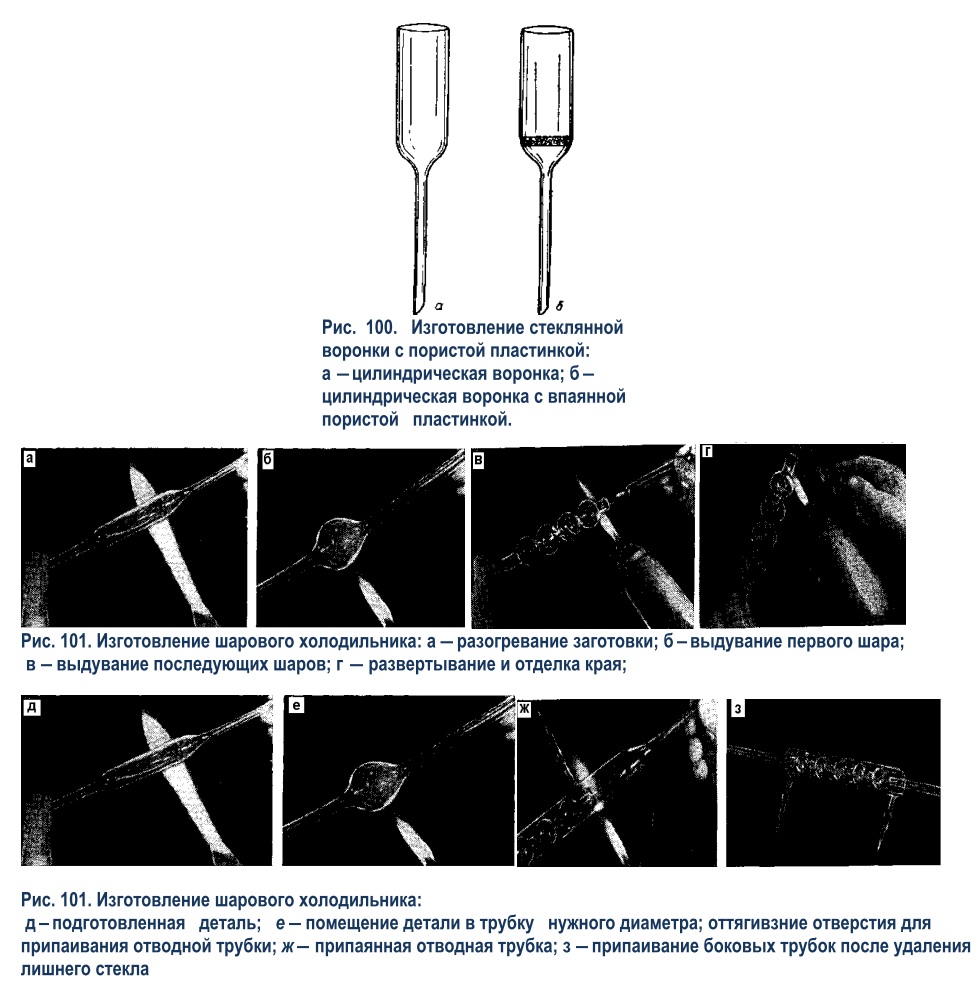

Изготовление насоса для создания повышенного давления (рис.97). Заготавливают два шара. Один из них диаметром 35-40 мм, а второй — 120-130 мм. Из трубки диаметром 12-15 мм формируют деталь а, сходящуюся на конус, который имеет внизу сопло диаметром ~3,0 мм. В верхней части трубки делают оливки для подключения насоса к водопроводной сети через резиновый шланг. Затем из другой трубки з диаметром 15 мм готовят деталь с круглым дном, имеющую у плечика дна четыре отверстия диаметром не менее 5 мм. В шар в диаметром 30-40 мм впаивают трубку с оливкой б для поступления воздуха из атмосферы. В большой шар ж впаивают отросток е для подключения к емкости, в которой надо создать повышенное давление. Способом внутреннего спаивания деталь а впаивают в шар в. Заготовленную трубку з впаивают в большой шар ж, который внизу имеет отвод для воды и служит водяным затвором. Воздух, забираемый из атмосферы, проходит через инжектор г, пробулькивает через отверстия и в свободный объем шара и выходит через отросток е в емкость, где создается повышенное давление. Изготовление мономера для измерения высокого вакуума (рис.98). При изготовлении манометра необходимо заготовить капиллярные трубки, имеющие строго одинаковое сечение (проверяется перемещением столбика ртути). Диаметр капиллярных трубок зависит от величины измеряемого давления, но в основном используют трубки диаметром 0,2-0,3 мм. Последовательность изготовления манометра следующая: к трубке г (диаметром 7-8 мм) в местах а и з припаивают капилляр в, несколько раздутый на концах, начиная с мест б и е. К емкости и в верхней части припаивают капилляр д обязательно такого же диаметра, как и капилляр в; в нижней части — трубку л диаметром ~10 мм. В месте к припаивают один конец трубки г, которую предварительно сгибают под углом, как видно на рис.98. Манометр помещают в муфельную печь для отжига. Изготовление капельницы с пробкой (рис.99). Для изготовления колбы сперва из трубки диаметром 14-16 мм оформляют пульку, которую после разогревания раздувают в колбу; шейку колбы изгибают и державой удаляют лишнее стекло. Графитовой или металлической разверткой оформляют дно колбы. Отдельно заготавливают трубку диаметром 6-8 мм, которую после прокола отверстия в колбе припаивают в виде муфты; изготовленную заранее пробку помещают в муфту и капельница готова. Часто после отжига капельницу направляют для притирки пробки с муфтой. Изготовление воронки и тигля с пористой пластинкой (рис.100). Для фильтрации растворов очень часто применяют воронки и тигли с пористой пластинкой. Стеклянные пластинки разной пористости (100-120 мк, 40-50 мк, 20-25 мк, до 10 мк) изготавливают на заводах химико-лабораторного стекла. При впаивании пластинки нужно следить, чтобы она была перпендикулярна к оси воронки или тигля. Воронку или тигель подбирают по диаметру, совпадающему с диаметром пластинки. Спаивание производят на остром пламени так, чтобы разогрелись не только стенки воронки, но и края пористой пластинки. Изделие надлежит в горячем состоянии поместить в муфельную печь для отжига и медленного охлаждения. |

|

|

|

|

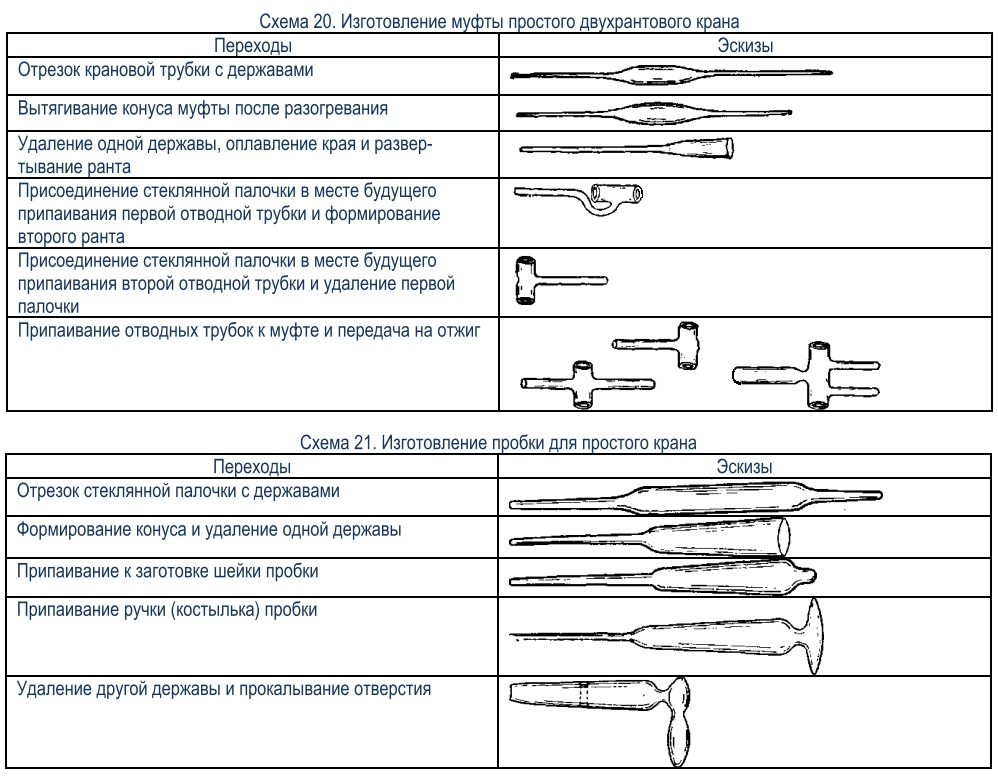

Изготовление шарового холодильника (рис.101). Для наружного корпуса холодильника применяют трубки диаметром не менее 35 мм. Для внутренней детали, имеющей 4-6-8 раздутых шаров, берут трубку диаметром 15-16 мм. Сперва подготавливают внутреннюю трубку с заданным количеством шаров. Шары раздувают размером в 1,5 диаметра трубки (24 мм). После разогревания заготовки раздувают первый шар, таким же образом получают и все последующие шары. После этого производят развертывания концов и отделывание края. Подготовленную деталь с шарами вводят внутрь большой трубки и закрепляют асбестовыми прокладками, при этом расстояние от шаров до стенок должно быть не менее 4-5 мм. Деталь с шарами должна находиться в центре (оси наружной и внутренней детали должны совпадать). Общая длина холодильника составляет 400-500 мм. После помещения детали в трубку производят нагревание острым пламенем и оттягивание «уса» с целью получения отверстий для припайки вводной и отводной трубок. Способом внутреннего спаивания производят верхний и нижний спай. На вводной и отводной трубке формируют оливки для одевания резиновых шлангов. После удаления лишнего стекла от спаев и припаивания боковых трубок изделие направляют в муфельную печь для отжига. Изготовление крана. Этот процесс требует дополнительного оборудования: форм, отжигательной печи, притирочных станков, абразивов, патронов и др. Приводим краткое изложение порядка изготовления кранов в лабораторных условиях. Сперва выдувают муфту (неподвижную часть крана). Для изготовления муфт применяют особые толстостенные трубки (крановые). Диаметр заготовки подбирают таким образом, чтобы он соответствовал предполагаемому диаметру муфты. Крановые трубки всегда толстостенные, поэтому вводить их в пламя надо особенно осторожно во избежание растрескивания. У заготовки длиной 150-200 мм (в зависимости от величины крана) оттягивают с обеих сторон державы (схема 20). На широком пламени разогревают утолщенную часть трубки таким образом, чтобы один конец разогрелся больше второго. Это делают для того, чтобы иметь возможность вытянуть конус тела муфты. Затем узким пламенем удаляют одну из держав и после оплавления края развертывают рант. В месте будущего припаивания отводной трубки временно присоединяют для удобства работы вспомогательную стеклянную палочку и формируют второй рант; в месте будущего присоединения второй отводной трубки также припаивают палочку. Первую теперь удаляют и на узком пламени оттягивают бугорок, который затем отламывают и получают отверстие. Диаметр этого отверстия несколько превышает диаметр трубки, подлежащий припаиванию. Торец припаиваемой трубки утолщают, немного размягчают и развертывают. Подготовленное отверстие доводят до размягчения и производят припаивание без поддувания, а лишь за счет размягчения. Вторую отводную трубку припаивают таким же способом. При массовом изготовлении муфт для формирования ранта пользуются асбестовой пробкой. Готовую муфту отжигают в пламени, равномерно разогревая почти до начала размягчения стекла, а затем отжигают в муфельной печи. При изготовлении пробки для простого крана (схема 21) диаметр стеклянной палочки должен быть несколько больше диаметра намечаемой к получению пробки. С концов отобранной палочки оттягивают две державы. Заготовку нагревают, осаживают для накопления стекла и с помощью обкатки при постоянном вращении формируют конус и удаляют одну державу. К заготовке припаивают от размягченной палочки шейку пробки. Из отдельной стеклянной палочки после размягчения формируют ручку (костылек), который припаивают к шейке; затем удаляют вторую державу и прокалывают отверстие. Пробку, как и муфту, следует отжечь в пламени, разогревая почти до размягчения, и поместить в муфельную печь для отжига. |

|

|

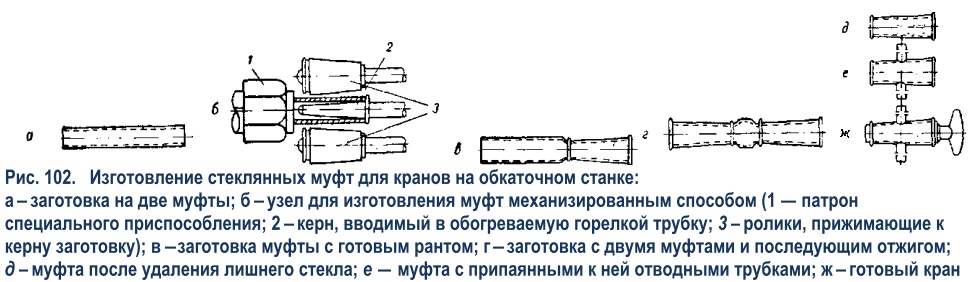

В заводских условиях изготовление муфт механизировано. Для этой цели используют обкаточный станок с патроном специального приспособления (рис.102). Заготовку, рассчитанную на две муфты, помещают в патрон и обогревают пламенем горелок; в заготовку вводят керн, а снаружи подводят вращающиеся ролики, прижимающие вращающуюся заготовку к керну. На этом же патроне формируют ранты муфты, затем заготовку с двумя муфтами передают на отжиг. Отводные трубки припаивают ручным способом. Производительность обкаточного станка в 14-16 раз выше ручной. Выпуск в смену на одного рабочего составляет 700-800 муфт, против 50 штук при ручном способе. Муфты и пробки после отжига подвергают шлифовке и доводке, которые производят на притирочных станках с применением различных шлифовальных материалов (наждачный порошок, корунд, карборунды и др.). Процесс шлифовки состоит из ряда операций: обдирки, грубой, средней и мелкой шлифовки и доводки. Обдирку муфты производят на обдирочном станке, в патрон которого закрепляют колодку с конусом. На конус надевают «бурло» (железная оправка соответствующей конусности). Подавая на вращающееся бурло и муфту абразивный материал в смеси с водой, периодически и ритмично надвигают муфту на вращающийся конус с бурлом. Для грубой обдирки применяют абразивы 80, 100, 120; для средней шлифовки — наждаки 230, 325; для мелкой шлифовки — наждаки марки М-20; М-14. Для правильной и ровной обдирки муфту надо слегка вращать до тех пор, пока пробки, к которым они должны быть впоследствии пришлифованы, могут быть введены на половину своей длины. Обдирку пробок производят таким же способом, но меняют оснастку. Пробку закрепляют в деревянную колодку; обдирочный конус, изготовленный из металла, ритмично и периодически надвигается на пробку, на которую подается абразивная кашица. Обдирку производят до тех пор, пока пробка полностью не станет матовой и примет конусность муфты. Шлифовку производят таким образом. На закрепленную в патрон пробку периодически надвигают муфту, подавая на конец пробки соответствующий шлифовальный материал. При каждой смене абразива необходимо тщательно промывать муфту и пробку, чтобы не осталось крупных зерен предыдущего материала — это часто приводит к браку. Последовательность шлифовки простого крана показана на рис.103. Стекольная промышленность выпускает в широком ассортименте различную аппаратуру со шлифами. Изделия эти удобны тем, что при выходе из строя одной из деталей (муфты или керна) можно ее заменить другой, запасной, причем герметичность будет сохранена, если трущиеся поверхности нормально смазывать. Шлифы изделий по форме и размерам должны соответствовать ГОСТу 8682-58. |

|

|

Работа с кварцевым стеклом. Редкое сочетание ценных физико-химических свойств кварцевого стекла обеспечило ему в настоящее время широкое распространение в самых различных областях науки и техники. Изделия, приборы и отдельные детали изготавливают из кварцевых трубок или заготовок на кварцедувных горелках (рис.104). В качестве горючего газа при спаивании и обработке применяют природный газ городской газовой сети при кислородном дутье. Давление кислорода не должно превышать 2 ат. Наилучшим газом для кварцедувных работ является водород, дающий при сжигании в кислороде совершенно чистое, некоптящее пламя достаточной температуры. Особенность кварцевого стекла заключается в том, что уже при нагревании до 500°С оно легко соединяется с различными примесями (пыль, жир, налеты и другие), которые образуют затемнения стекла, ведущие к посечкам и растрескиванию. Работы с кварцевым стеклом требуют исключительной чистоты рабочего места, оборудования, инструментов, полуфабрикатов и особой подготовки работающего. Надо иметь отдельные инструменты и оснастку для работы с кварцевым стеклом. Развертки и другой инструмент следует делать не из дерева, а из графита. Приемы работы и технологические операции в основном такие же, как и при работе с другими сортами лабораторного стекла. Разрезание кварцевых трубок с диаметром до 25 мм выполняют также «на излом». Трубки больших диаметров разрезают с помощью тонкого вращающегося стального диска с абразивной суспензией. Резание горячим способом к кварцевым трубкам не применимо. Нагревание, вращение, растягивание, сгибание и спаивание производят, как и с обычным лабораторным стеклом, но с учетом вязкости, высокой температуры размягчения и способности к кристаллизации. На схеме 22 приводится описание процесса изготовления ампулы из кварцевого стекла. Впаивание металла в кварцевое стекло производят под вакуумом, так как под действием высокой температуры, при которой это стекло размягчается, вольфрам и молибден, используемые для впаивания, на воздухе сильно окисляются, распыляются и произвести спайку становится почти невозможно. |

|

|

|

|