Обнаружив ошибку на странице, выделите ее и нажмите Ctrl + Enter

Глава 3. ОСНОВНЫЕ СТЕКЛОДУВНЫЕ ОПЕРАЦИИ

Калорийность газа — 8000 кал/м3; горит слегка голубоватым, некоптящим пламенем. Сжигание газа происходит с применением воздушного дутья, подаваемого по сети сжатого воздуха от компрессоров и воздуходувок с избыточным давлением 150-180 мм вод. ст. Газ и воздух подаются к горелкам через отростки и Шланги от газопровода и воздуховода. Отростки вмонтированы в основные трубы и имеют краны для регулирования доступа газа и воздуха [1].

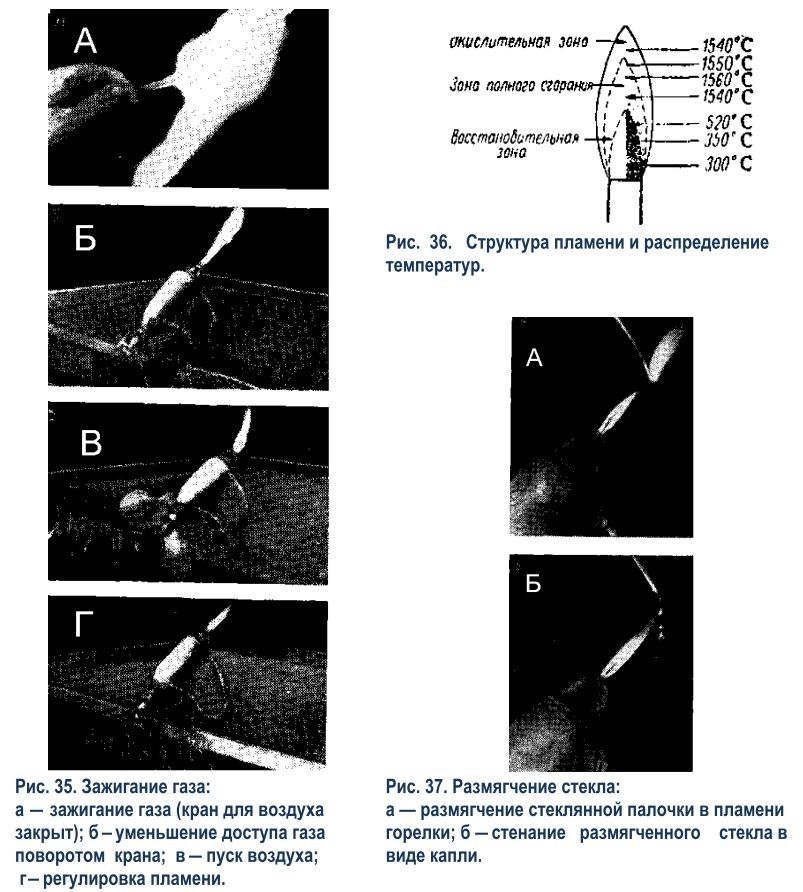

Зажигание стеклодувной горелки является простой операцией, но, учитывая, что в практике бывали серьезные ошибки, которые приводили к ожогам, взрывам и другим несчастным случаям, следует строго придерживаться следующего порядка. Сперва надо убедиться, что все краны на основных газопроводе и воздуховоде, а также у горелок закрыты. Открывают полностью кран воздуха у горелки, затем кран газопровода. Спичку подносят к устью горелки сбоку (не наклоняясь). Газ вспыхнет широким коптящим пламенем вверх (дутья нет, так как кран воздуховода закрыт), (рис.35); поворотом газового крана уменьшают доступ газа. Затем плавным поворотом пробки крана у воздуховода устанавливается нормальное дутье (без отрыва пламени), факел приобретает вытянутый вид, непригодный для стеклодувных работ. Поворачивая поочередно краны для воздуха и газа у горелки, производят регулировку факела до тех пор, пока установится ровный несколько голубоватый острый факел без признаков копоти. При подаче излишнего дутья пламя будет отрываться от устья горелки. Если пламя проскакивает внутрь горелки, то следует немедленно закрыть кран для газа и через некоторое время (1-1,5 мин) зажечь снова.

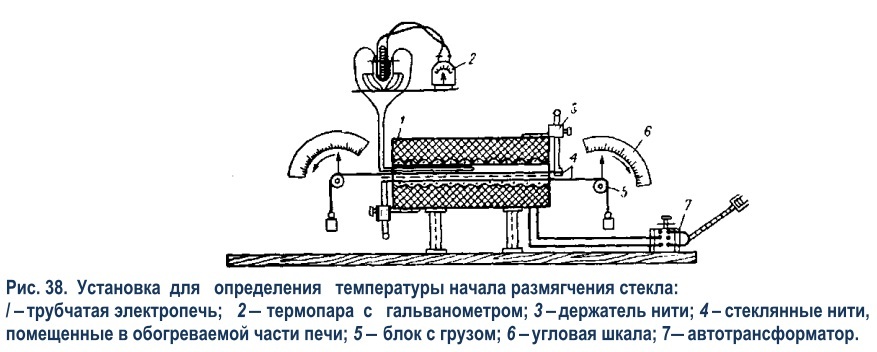

Различают обычно три зоны факела (рис.36). Пламя, начинающееся непосредственно у устья горелки, называют первой или восстановительной зоной. Эта зона характеризуется самой низкой температурой (300-520°С), и проводить нагревание стекла до рабочего состояния здесь, конечно, невозможно. За ней следует вторая зона — полного сгорания, имеющая наиболее высокую температуру (1540-1560°С). Третья зона — окислительная, соприкасается непосредственно с кислородом воздуха, имеет также высокую температуру 1540°С. Тепловую обработку стекла надо вести на границе второй и третьей зон. Если необходимо получить более высокую температуру — 1800°С и выше, к воздушному дутью добавляют кислород, а иногда воздух полностью заменяют кислородом. Работать с кислородным пламенем можно только после прохождения специального инструктажа. Кислородное пламя быстро разогревает стекло, что во многих случаях не требуется. Стекла химико-лабораторных составов в кислородном пламени быстро становятся почти текучими и не поддаются обработке. Размер и характер пламени горелки очень важны при выполнении всех стеклодувных работ. Правильное регулирование пламени горелки способствует выполнению самых сложных операций. Рекомендуется работать всегда на относительно среднем пламени. Лишь в некоторых случаях, например для разогревания крайне малого участка, где намечается сделать отверстие, употребляют острое пламя. Широкое сильное пламя применяют для обогревания значительного участка трубки большого диаметра или шара. До начала опытных работ с трубками следует научиться управлять пламенем и уметь, быстро регулируя доступ воздуха, газа, а иногда кислорода, получать различные виды пламени: большое, широкое, среднее, а также узкое, тонкое и острое.

1 Раньше в качестве горючего для стеклодувных горелок применяли керосин, бензин и их пары, светильный газ, газ коксовых печей и т.п. Дутье осуществляли накачиванием воздуха через меха. Накачивание производилось непосредственно работающим одновременно с выполнением основной стеклодувной операции.