Нас окружают пластмассы

Макеты еды, изготовленные из пластика, на витрине ресторана

Нефтехимический завод, производящий полиэтилен (Норвегия)

| Оглавление | Видео опыты по химии | На главную страницу |

|

Химия и Химики № 6 2011 Предварительный вариант |

Химия для любознательных. Основы химии и занимательные опыты Гроссе Э., Вайсмантель X. |

|

Обнаружив ошибку на странице, выделите ее и нажмите Ctrl + Enter

У металлов очень древняя история. Например, история меди насчитывает 7700 лет, а предметы из железа и стали были известны 4000 лет назад в Китае, Индии, Вавилоне и Ассирии. В отличие от металлов, синтетические материалы - пластмассы, синтетические эластомеры - каучуки и резины, химические волокна, силиконы - начали производить немногим более 50 лет назад. Несмотря на это, они во многих отношениях превосходят давно известные материалы. Правда, у каждого из них, как и у природных материалов, есть свои недостатки, и при выборе, разумеется, приходится их учитывать и сопоставлять с достоинствами. Главное преимущество пластмасс по сравнению с металлами заключается в том, что их свойства легче регулировать. Поэтому пластмассы быстрее и лучше можно приспособить к требованиям практики. К преимуществам пластмасс относятся также низкая плотность, отсутствие у большинства из них запаха и вкуса, высокая стойкость по отношению к атмосферной коррозии, к кислотам и щелочам. Кроме того, изделиям из пластмассы легко можно придать любую форму. Наконец, большинство пластмасс превосходно поддается крашению и обладает отличными электро- и теплоизоляционными свойствами. Зато устойчивость к высоким температурам и нередко прочность у них меньше, а тепловое расширение обычно больше, чем у металлов. Кроме того, некоторые пластмассы горючи.

|

Нас окружают пластмассы |

Макеты еды, изготовленные из пластика, на витрине ресторана |

Нефтехимический завод, производящий полиэтилен (Норвегия) |

|

В тяжелые времена, в годы бедствий и потрясений создавались так называемые "эрзацы" - заменители отсутствующих веществ. Например, в первую мировую войну вместо тканей из шерсти и хлопка были предложены ткани из бумаги. Во время второй мировой войны появилось такое мыло из глины, у которого не было ничего общего с обычным мылом, кроме названия и формы кусков. Разумеется, это были очень плохие заменители.

Тогда синтетические материалы тоже должны были служить заменителями. Из-за отсутствия выбора часто приходилось использовать такие типы пластмасс, которые для данного случая не подходили или не были доведены до требуемого качества и достаточно проверены. Конечно, все это повредило репутации синтетических материалов. Однако в наши дни их уже нельзя рассматривать просто как заменители. Правда, они и теперь часто применяются вместо природных материалов, но тогда, когда существенно превосходят их. Если вначале опыт работы с синтетическими материалами бывал неудачным, то причиной чаще всего было их неправильное использование. Многие инженеры старой школы считали новые материалы неполноценными. Во всех неудачах у них всегда был виноват, конечно, заменитель. В наши дни практика заставила многих скептиков отказаться от своих прежних взглядов. Приведем лишь один пример. Вкладыши подшипников для сельскохозяйственных машин, для гребных валов, прокатных линий и вагонов сегодня могут изготавливаться из фенопластов. Они намного легче бронзовых или из сурьмянистого свинца - плотность фенопластов составляет приблизительно 1,7 г/см3, а бронзы - 8 г/см3. Кроме того, они долговечнее, и смазкой для них может служить вода. В прокатных станах вкладыши подшипников из фенопластов работают в 120 раз дольше, чем из сурьмянистого свинца. В высокоразвитой химической промышленности Восточной Германии производству синтетических материалов принадлежит особое место. Главное внимание уделяется изготовлению наиболее ценных типов пластмасс, а важнейшей задачей считается все более полное использование тех многообразных возможностей, которые предоставляет недавно созданная в Восточной Германии нефтехимическая промышленность. Наряду с давно известными пластиками, служащими для изготовления предметов широкого потребления, промышленность выпускает все больше новых пластмасс специального назначения. В среднем 70-80 % стоимости всей выпускаемой в Восточной Германии продукции приходится на долю материалов. Непрерывный научно-технический прогресс, автоматизация производства и повышение производительности труда - как сейчас, так и тем более в будущем - немыслимы без новых материалов. В самом деле, борьба за экономию материалов тесно связана с применением полимеров во всех отраслях народного хозяйства. Ведь пластмассы гораздо легче поддаются обработке, чем катаная сталь, и при их переработке получается меньше отходов. Но преимущество пластмасс не только в этом. Пластмассовые детали машин и аппаратов легче, устойчивее к коррозии и обычно дешевле. Можно не сомневаться в том, что в будущем соотношение между использованием пластмасс и конструкционной стали существенно изменится в пользу пластмасс. По самым осторожным прогнозам это соотношение по массе вместо 1 : 23 в наши дни к 1980 г. изменится до 1 :10. |

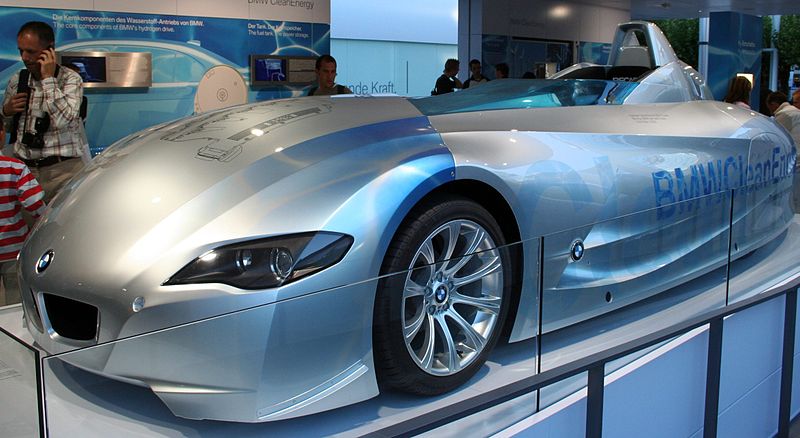

Машина BMW с корпусом из пластика, армированного углеродным волокном |

Полиэтиленовая труба (диаметр 63 мм) |

Полиэтиленовая бутылка |

|

В соответствии с государственным стандартом "пластмассами называются материалы, основной составной частью которых являются такие высокомолекулярные органические соединения, которые образуются в результате синтеза или же превращений природных продуктов. При переработке в определенных условиях они, как правило, проявляют пластичность и способность к формованию или деформации".

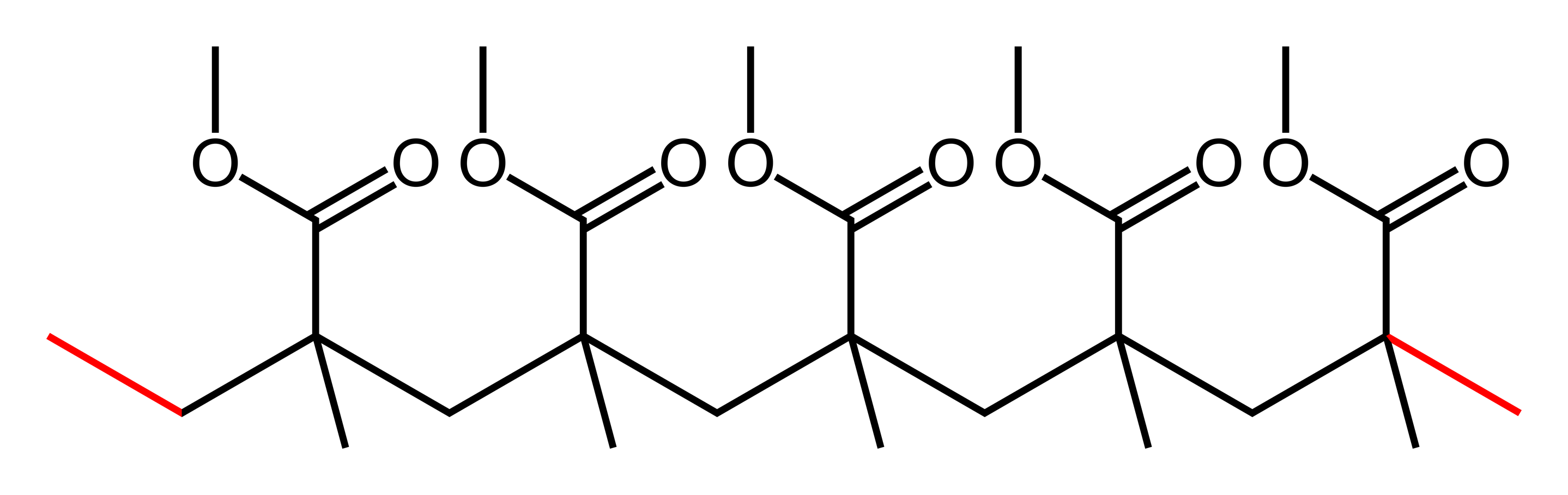

Молекулярная масса воды составляет 18 условных единиц, а виноградного сахара - 180. Хотя молекула виноградного сахара очень велика по сравнению с молекулой воды, ее еще нельзя назвать гигантской. Гигантские молекулы - химики называют их макромолекулами (от греческого makros - большой) - содержат от тысячи до нескольких миллионов атомов. Их относительную молекулярную массу нельзя выразить определенным числом, мы можем указать для нее лишь пределы. Человек научился создавать макромолекулы вначале в лаборатории, а позднее - в промышленном масштабе из соединений простого строения - так называемых мономеров. Число молекул мономеров, которые соединяются друг с другом и образуют молекулу полимера, мы называем степенью полимеризации. Слово "полимер" образовано от греческих слов polys (много) и meros (часть). Физические свойства полимеров сильно зависят от степени полимеризации. Кроме того, они зависят и от того, как соединяются друг с другом молекулы мономеров. Образованные из них макромолекулы могут представлять собой прямые или разветвленные цепи, а также клубки или сети. Все эти типы полимеров показаны на рисунке. Напротив, если цепи атомов в молекулах полимера соединены между собой мостиками и образуют сетку, то даже при воздействии тепла сдвиг таких цепей относительно друг друга невозможен. Такие пластмассы называются реактопластами. (Другими словами, реактопласты - это такие пластмассы, которые получаются из низкомолекулярных мономеров, и отверждаются под действием тепла, катализаторов или отвердителей с образованием полимеров трехмерной структуры. Таким образом, при переработке в изделия реактопласты необратимо теряют способность переходить в вязкотекучее состояние. В отличие от них, при формовании термопластов не происходит отвердения, и они в изделии сохраняют способность вновь переходить в вязкотекучее состояние. В 1973 г. мировое производство пластмасс достигло 43 млн. т. Из них около 75 % приходилось на долю термопластов (полиэтилен, поливинилхлорид, полистирол и др.). В дальнейшем доля термопластов в общем производстве пластмасс будет еще больше увеличиваться. - Прим. перев.) В Восточной Германии их называют дуропластами (от латинского durus - твердый). В самом деле, из всех пластмасс тверже всего те, которые имеют сетку трехмерной структуры, т.е. такие, у которых соединение цепей происходит по всем трем осям координат. Эти пластмассы стойки и к действию растворителей. |

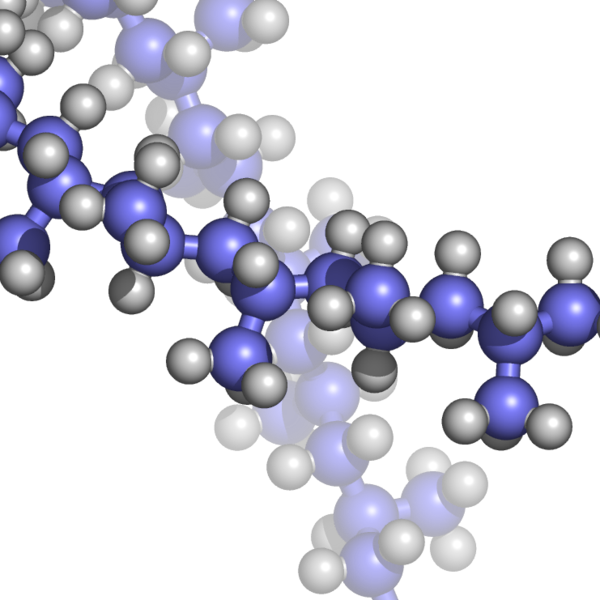

Полипропилен |

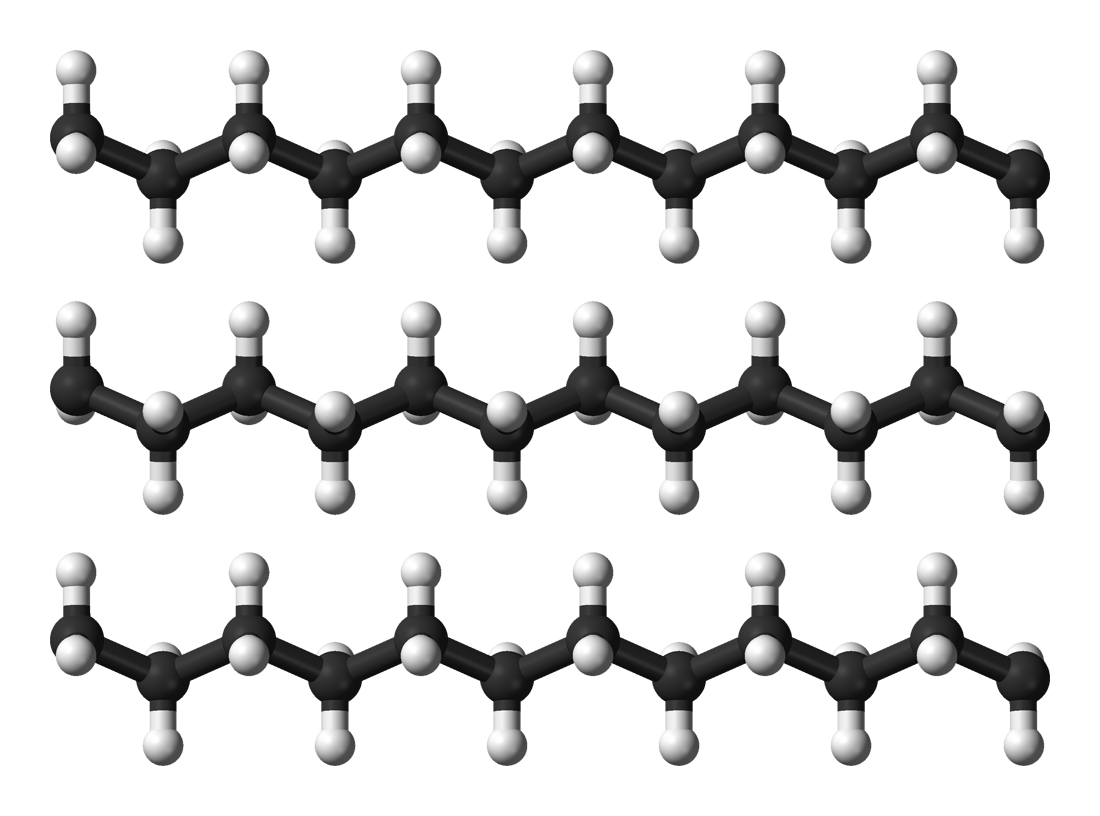

Цепочки полиэтилена |

|

"За свою продукцию ручаюсь головой" - эти слова сегодня часто можно услышать на предприятиях. Однако готовую продукцию высокого качества можно изготовить только из безупречных исходных материалов. Поэтому пластмассы всегда подвергают очень тщательному испытанию. Результатами этого строгого экзамена интересуются обе стороны - и те, кто производят пластмассы, и те, кто занимаются их переработкой. Первые всегда стремятся улучшить качество выпускаемой продукции, а вторым важно выяснить, какие материалы можно использовать для тех или иных целей.

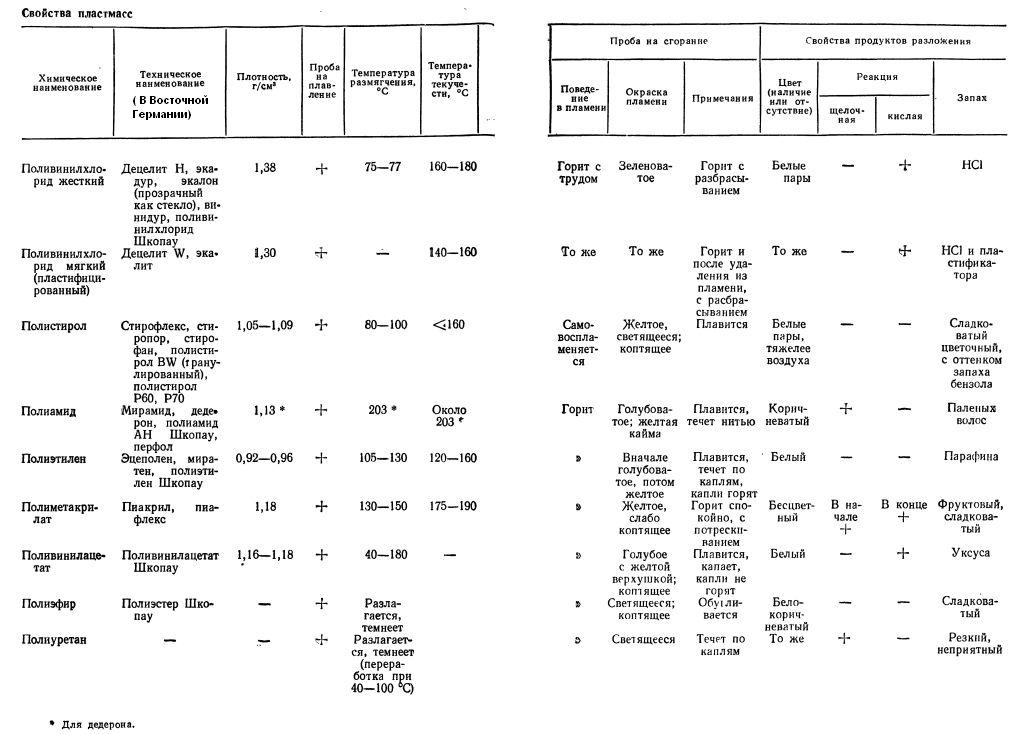

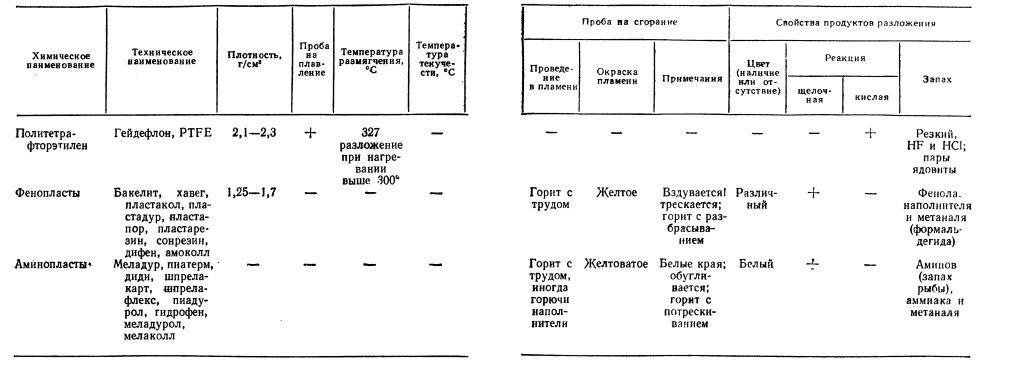

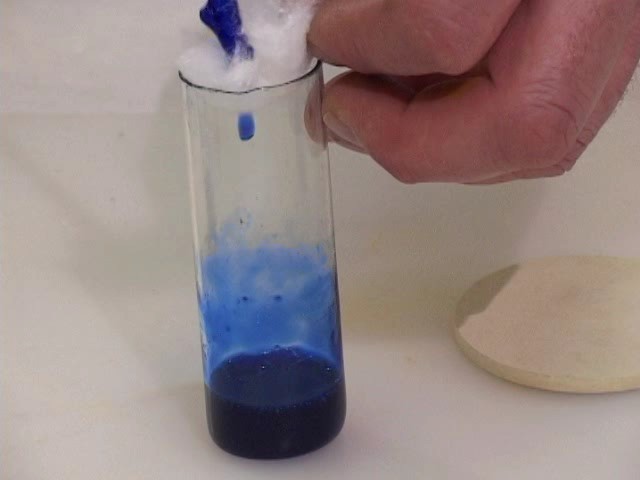

В число этих испытаний входят измерение прочности на растяжение, твердости, прочности на изгиб, эластичности, паро- и газопроницаемости, прочности к истиранию, плотности, водопоглощения, исследование поведения при нагревании, воздействии света и в электрическом поле. Наряду с этим важнейшую роль играет изучение стойкости пластмасс по отношению к различным химическим реактивам. У читателя, вероятно, найдется образец какой-нибудь пластмассы для исследования. Сначала выясним, из чего она состоит, как называется и для чего используется. Ответить на эти вопросы не всегда легко. Некоторые сведения мы могли бы получить, определив химический состав. С этой целью нам понадобилось бы поместить в пробирку 100-200 мг исследуемого сухого образца и расплавить его вместе с металлическим натрием, нагревая пробирку почти до размягчения стекла. Плав мы могли бы потом растворить в воде и в полученном растворе обнаружить: азот - при добавлении сульфата железа (II), хлорида железа (III) и разбавленной соляной кислоты (образование берлинской лазури); серу - при действии пентацианонитрозилферрата(III), или нитропруссида натрия (фиолетовое окрашивание); хлор - при действии нитрата серебра в присутствии азотной кислоты (осадок хлорида серебра, обнаружению мешают некоторые азотсодержащие соединения); фосфор - при добавлении азотной кислоты, упаривании раствора и последующем действии молибдата аммония (желтый осадок). Однако многим читателям металлический натрий недоступен. Кроме того, ввиду опасности работы с ним, начинающим химикам не стоит проводить анализ этим методом. Вместо этого ограничимся более простым определением хлора - пробой Бейльштейна, которая нам уже знакома. Для этого раскалим медную проволоку в несветящейся зоне пламени горелки Бунзена до исчезновения зеленого окрашивания. На конце этой проволоки внесем в пламя горелки пробу исследуемой пластмассы. Если она содержит хлор или другие галогены, то образуются летучие галогениды меди, которые окрашивают пламя в интенсивный зеленый цвет. Для большинства обычно применяемых пластмасс нам удастся решить поставленную задачу даже в том случае, если мы ограничимся только определением плотности, температуры размягчения и плавления, пробой на сгорание, а также исследованием кислотности продуктов разложения и поведения пластмассы по отношению к некоторым химическим реактивам. Полученные данные сверим с приведенными в таблице "Свойства пластмасс". |

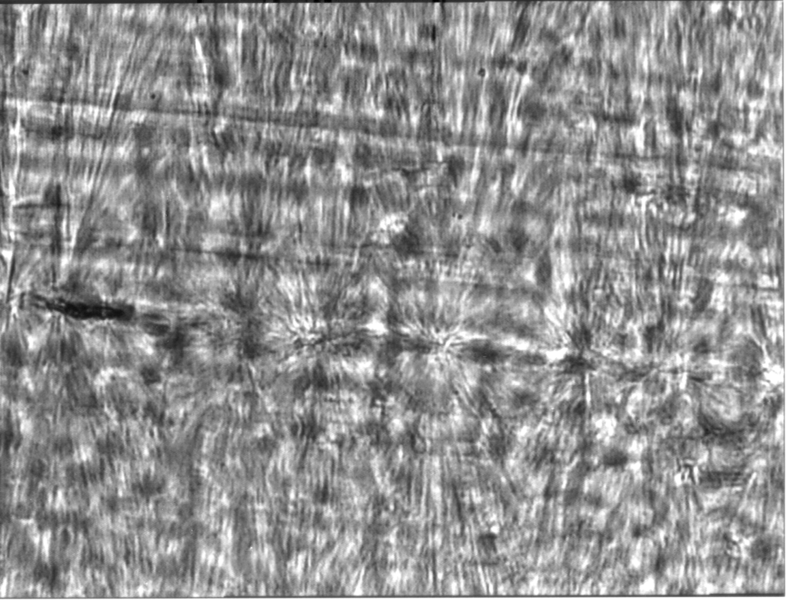

Полипропилен под микроскопом |

Завод по производству и очистке мономеров недалеко от Франкфурта |

Одноразовый пластиковый шприц |

|

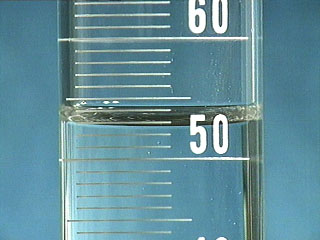

Взвесим образец пластмассы, не содержащий пузырей, определим его объем по вытеснению воды или путем непосредственного измерения и вычислим плотность (в г/см3), пользуясь формулой:

p = m/V

где m - масса образца, г; V-объем образца, см3. В случае смесей различных типов пластмасс или пластмасс с добавками - наполнителями - полученные значения колеблются в некоторых пределах. Сначала выясним, плавится ли исследуемая пластмасса вообще. Для этого внесем ее в струю горячего воздуха, нагретого горелкой, или нагреем исследуемый образец на металлической или асбестовой подставке. В зависимости от того, что будет происходить с пластмассой, мы сможем отнести ее к термо- или реактопластам. Правда, не исключено, что наш образец не относится ни к одной из этих групп. Об этом мы поговорим позднее. Вставим пробы пластмассы - лучше всего полоски длиной 5-10 см и шириной 1 см - в железный тигель, заполненный сухим песком. Тигель постепенно нагреем маленьким пламенем горелки. В песок вставим термометр. Когда полоски согнутся, по показаниям термометра заметим температуру размягчения. Для измерения температуры размягчения можно использовать и химический стакан, заполненный маслом. (Осторожно! В горячее масло не должна попадать вода! Исключить опасность разбрызгивания!) Для поливинилхлорида, у которого температура размягчения составляет 75-77 °С, и для полистирола с температурой размягчения 80-100 °С вместо масла можно обойтись водой. Аналогично можно определить и температуру текучести, т. е. тот интервал температуры, в котором пластмассы приобретают текучесть. Однако напомним, что некоторые пластмассы разлагаются раньше, чем достигается температура текучести. |

Аналитические весы |

Аналитические весы |

Мерный цилиндр |

Мерный цилиндр |

|

Возьмем тигельными щипцами образец пластмассы и поместим его ненадолго в верхнюю часть высокотемпературной зоны пламени горелки. Вынем пластмассу из пламени и посмотрим, будет ли она гореть дальше. При этом обратим внимание на цвет пламени; заметим, образуется ли копоть или дым, потрескивает ли огонь, плавится ли пластмасса с образованием капель. Ошибки в определении типа полимера могут возникать из-за того, что мы исследуем не чистую смолу, а с добавками-пластификаторами и наполнителями. К сожалению, свойства этих добавок иногда оказываются заметнее свойств чистого полимера.

В маленьких пробирках нагреем измельченные пробы различных пластмасс и обратим внимание на запах, цвет и реакцию на лакмусовую бумагу образующихся продуктов разложения. (Нюхать осторожно! Некоторые пластмассы, например политетрафторэтилен, образуют ядовитые продукты разложения.) Пробы пластмасс погружают в разбавленные и концентрированные растворы кислот и щелочей - на холоду или при нагревании, обрабатывают органическими растворителями и таким образом испытывают их на химическую стойкость. Для изучения набухания вырежем прямоугольный кусочек пластмассы и острым скальпелем сделаем тонкий срез. Полученную тонкую пленку раздвоим, как показано на рисунке. Половину этой пленки погрузим в пробирку с соответствующей жидкостью. Исследуем набухание в различных жидкостях: - в воде, кислотах, щелочах, бензоле, метилбензоле (толуоле) и др. Пробирки оставим по меньшей мере на 5 дней. (Учесть пожароопасность некоторых растворителей!) Чтобы жидкость меньше испарялась, заткнем пробирки кусочками ваты. В некоторых случаях, например для поливинилхлорида (ПВХ) в бензоле, мы обнаружим заметное увеличение той части полоски, которая находилась в растворителе. Если образец становится хрупким, то это скорее всего вызвано вымыванием пластификатора. Пластификаторами обычно служат сложные эфиры. Свойства пластмасс (Поливинилхлорид жесткий, Поливинилхлорид мягкий (пластифицированный), Полистирол, Полиамид, Полиэтилен, Полиметакрилат, Поливинилацетат, Полиэфир, Полиуретан, Политетрафторэтилен, Фенопласты, Аминопласты.)  Продолжение  |

Горелка Бунзена |

Аэрогель (aerogel) в пламени горелки Бунзена |

Гранулированный полиэтилен |

Гранулированный полиэтилен (наполнитель - сажа) |

|

Сколько лет человечеству, столько лет и его борьбе с природой. Человечество прошло в своем развитии долгий путь от неспособности противостоять силам природы до понимания взаимосвязи явлений природы и использования их в своих целях. И прежде всего люди научились добывать и применять различные природные материалы.

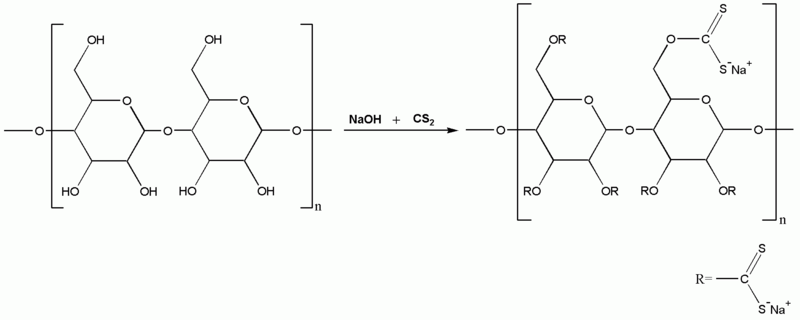

В силу ряда случайностей свойства природных материалов непостоянны. Их можно улучшить путем воздействия на растительные и животные организмы. Но есть и другой путь - мы можем изменить сами природные материалы, подвергая физическим и химическим воздействиям и изменяя их свойства. К "исправленным" природным веществам относятся, в частности, целлюлоза, казеин и каучук. Огромные молекулы этих соединений образуют длинные более или менее скрученные или растянутые цепи. Основные "кирпичики", из которых они строятся - это в случае целлюлозы - молекулы глюкозы, для казеина - молекулы аминокислот, а у натурального каучука - соединение формулы С5Н8, изопрен. Разнообразнее всего до сих пор варьировалось строение целлюлозы. Чего только не получают из нее - бумагу, взрывчатые вещества, пластмассы, искусственный шелк, штапельное волокно! Оболочки клеток растений состоят из почти чистой целлюлозы. Целлюлозу получают из древесины, тростника или соломы на специальных целлюлозных фабриках. Ее производство в Восточной Германии с 1950 г. постоянно увеличивается. Одновременно крупнейшие целлюлозно-бумажные комбинаты возникают в Советском Союзе - в восточной Сибири. |

Срез ствола дерева. Хорошо видно годичные кольца |

|

В поисках массы для печатных валов американский исследователь Хэйетт попробовал добавить к динитрату целлюлозы камфору. При очень тщательном перемешивании он получил роговидную эластичную массу. Это открытие в 1870 г. принесло Хейетту победу на конкурсе, объявленном с целью заменить слоновую кость для бильярдных шаров более дешевым материалом. Новый материал, который автор назвал целлулоидом, выпускается промышленностью с 1872 г. Из него делают расчески, украшения, бильярдные шары, игрушки, рукоятки, мячи, щетки, корпусы авторучек, угольники и транспортиры для черчения, пленку и многое другое. Вначале казалось, что другие пластмассы вытеснят целлулоид, который слишком легко воспламеняется. Однако с этим его недостатком приходится мириться до сих пор, потому что ни один другой материал не имеет такого красивого блеска. В этом нетрудно убедиться - вспомним хотя бы великолепную, похожую на перламутр облицовку аккордеонов.

В колбу Эрленмейера, погруженную в большой сосуд с холодной водой, поместим немного концентрированной азотной кислоты и малыми порциями добавим к ней концентрированную серную кислоту. К 30 мл этой нитрующей смеси при температуре не выше 20 °С в маленьком химическом стакане добавим немного чистой медицинской ваты - около 1 г - и дадим ей полностью пропитаться кислотой. (При всех опытах по нитрованию целлюлозы и операциях с полученными нитратами будем избегать растирания или ударов стеклянной палочкой, так как это может привести к воспламенению.) Через 3 минуты - ни в коем случае не позже! - стеклянной палочкой вынем вату и перенесем ее в большой сосуд с водой. Полученную пронитрованную целлюлозу будем промывать 10 минут - лучше всего, поддерживая в сосуде непрерывный ток водопроводной воды. После этого вынем вату, отожмем, расстелим как можно более тонким слоем на листе фильтровальной бумаги и дадим ей высохнуть на воздухе. В результате кратковременной обработки азотной кислотой в звеньях, из которых построена молекула целлюлозы, - в остатках глюкозы две из трех гидроксильных групп подвергаются этерификацни. Таким образом, образуется динитрат целлюлозы: (Обычно рекомендуют обрабатывать целлюлозу нитрующей смесью более длительное время - от нескольких часов, до суток. Более детально см. в статье "Получение нитроцеллюлозы" Химия и Химики № 1 2011 ссылка, эксперименты с нитроцеллюлозой приведены в видеоархиве журнала ссылка. - Прим. ред.). |

Целлулоид (кинопленка) |

Целлулоид (кукла) |

Целлулоид (ручка) |

|

Чтобы ознакомиться со свойствами полученного динитрата, тигельными щипцами внесем в пламя маленькие кусочки необработанной и пронитрованной целлюлозы. Мы увидим, что динитрат целлюлозы сгорает намного быстрее, чем исходная целлюлоза.

Малую пробу динитрата нагреем в пробирке на слабом огне. Вещество разлагается с образованием коричневых паров оксида азота (IV) NO2. Осторожно - он чрезвычайно ядовит! Поместим в пробирку приблизительно одну треть полученного динитрата целлюлозы и добавим смесь 2 частей эфира и 1 части спирта (денатурата). Пробирку неплотно закроем пробкой. В зависимости от количества растворителя мы можем получить раствор от разбавленного до очень вязкого. Этот раствор называется коллодием. Если описанные опыты не удалось провести из-за отсутствия концентрированных кислот, то готовый коллодий можно купить в аптеке или аптекарском магазине. Малое количество коллодия намажем на тыльную часть руки и дадим ему испариться. (Эфир очень огнеопасен! В помещении не должно быть огня!) Место, на которое был нанесен раствор, сильно охлаждается (отнимается теплота испарения). Остается прозрачная пленка из коллодия, прочно прилегающая к коже. Поэтому раствор коллодия может служить "жидким пластырем" для заклеивания мелких ран и ссадин. Коллодий входит также в качестве пленкообразвателя в состав некоторых лаков. Наряду с ним, для этой цели используется и тринитрат целлюлозы. Быстро высыхающие цветные нитролаки и бесцветный цапонлак, вероятно, знакомы многим читателям. Остаток динитрата целлюлозы в химическом стакане смочим спиртом. Одновременно в другом стакане растворим в спирте немного камфоры - столько, чтобы в конечном продукте ее было 20-25 % по массе. (Аптечный камфорный спирт, применяемый при боли в суставах и вывихах, представляет собой раствор камфоры в спирте.) К раствору камфоры будем малыми порциями добавлять смоченный спиртом динитрат целлюлозы, тщательно перемешивая (в промышленности перемешивают около 1 часа под давлением 20 ат). Если смесь становится слишком густой, нужно добавить спирта. Образующуюся кашицу нанесем не слишком толстым слоем на металлическую или стеклянную пластинку и оставим ее в умеренно теплом месте, чтобы спирт испарился. На поверхности образуется шероховатый слой, похожий на покрытие фотопластинки. Это целлулоид. Можно выровнять его поверхность - стоит только наложить сверху нагретую металлическую пластинку. Поскольку температура размягчения целлулоида составляет 70-80 °С, его форму легко можно изменять в горячей воде. Полоску полученного целлулоида тигельными щипцами внесем в пламя. Он загорается при 240 °С и горит очень интенсивно, сильно увеличивая температуру пламени и окрашивая его в желтый цвет. Кроме того, при горении появляется запах камфоры. Пока мы проводили опыты с динитратом целлюлозы, тринитрат высох на воздухе. По виду эта "вата" после нитрования не изменилась, но, если ее поджечь, то она сгорит мгновенно - в отличие от исходной ваты. При обработке смесью спирта и эфира (1 : 1), пропаноном (ацетоном) или этилэтанатом (этилацетатом) тринитрат целлюлозы набухает или, иными словами, желатинируется. При нанесении полученной массы на пластинку образуется пленка, которая при поджигании быстро сгорает без остатка. |

Нитроцеллюлоза (тринитроцеллюлоза) |

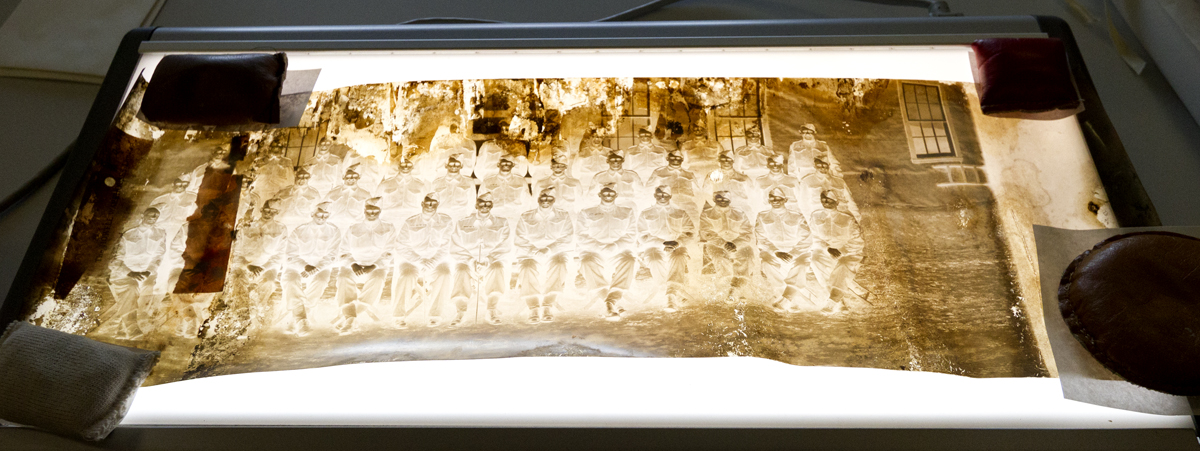

Старый фотографический негатив. Основа - пленка из нитроцеллюлозы |

Реактивный снаряд для установки "Катюша" с двигателем из нитроцеллюлозы |

|

Древесина и полученная из нее целлюлоза используются весьма широко, но известны еще далеко не все варианты их применения. Проблемой лучшего использования древесины занимаются представители различных областей науки и техники. Биологи стремятся вывести более ценные виды, улучшить породы деревьев, технологи изобретают новые способы переработки древесины, а химики подвергают древесину самым различным превращениям.

Плоскую фарфоровую чашку заполним наполовину раствором серной кислоты. Для его приготовления тонкой струйкой добавим 30 мл концентрированной серной кислоты к 20 мл воды (лить кислоту в воду!). Затем раствор нужно охладить - по возможности до 5°С. Пластмассовым пинцетом - мы можем изготовить его сами из жесткого поливинилхлорида (винипласта) - поместим шесть пронумерованных карандашом проб фильтровальной бумаги (круглые фильтры или полоски шириной 1 см) на 5, 10, 15, 20, 25 и 30 секунд в кислоту. После этого быстро перенесем пробы в большой стакан с водой, к которой добавлено немного нашатырного спирта. Оставим их в этой воде надолго, а затем высушим. Прежде мягкая и пористая бумага становится твердой и гладкой. Если мы измерим полоски, то обнаружим, что они уменьшились в размерах. Испытаем прочность нашей "пергаментной бумаги" на разрыв. Для этого, отступив от края полоски на 0,5 см, согнем ее конец и наложим его на остальную часть. Так же загнем и другой конец. К укрепленным краям присоединим два зажима и закрепим полоску в штативе. В середине навесим на нее груз. Необработанная бумага (полоска шириной 1 см из круглого фильтра) порвется, скорее всего, при нагрузке 450 г, тогда как проба, обработанная серной кислотой, выдержит нагрузку 1750 г. Для опытов возьмем не слишком плотную бумагу. Лучше всего подойдет тонкая фильтровальная бумага с гладкой поверхностью. В промышленности для той же цели используют бумагу толщиной 0,1-0,2 мм. С помощью направляющих роликов из стекла и резины ее в течение 5-20 секунд протягивают через ванну с 73 %-ной серной кислотой. Благодаря специальному приспособлению, которое удерживает бумагу в растянутом состоянии, при этом предотвращается ее чрезмерная усадка. Фибра-материал для изготовления чемоданов - получается в результате обработки бумаги раствором хлорида цинка. "Пергаментированные" полосы бумаги наматываются на барабан, где слои ее спрессовываются. Полученный рулон разрезают на пластины, еще раз обрабатывают их водой и затем прессуют. Для приготовления раствора хлорида цинка чуть-чуть разбавим концентрированную соляную кислоту. Будем добавлять к ней цинк до тех пор, пока кислота не перестанет с ним реагировать. (При растворении цинка выделяется большое количество водорода. Поэтому вблизи не должно быть открытого огня, и опыт нужно проводить у открытого окна или в вытяжном шкафу.) В раствор, который мы отделим декантацией от избыточного цинка, опустим на 5- 10 минут фильтровальную бумагу. После этого нужно тщательно промыть ее водой. При этих процессах, которые называются пергаментированием, бумага очень сильно набухает. Длинные молекулы целлюлозы в результате частичного расщепления превращаются в так называемую гидроцеллюлозу, а при более продолжительной обработке - в продукт с еще более короткими цепями - амилоид. В результате первоначально рыхлая волокнистая структура бумаги в значительной степени изменяется, и высушивание сопровождается усадкой. При действии этановой (уксусной) кислоты и ее ангидрида целлюлоза превращается в растворимую форму - этанат (ацетат) целлюлозы. (Применяется также другое наименование - ацетилцеллюлоза - Прим. перев.). Последний используют для получения пластмасс, а из его растворов в органических растворителях изготовляют лаки, клеи, фото- и кинопленку, волокна. Целлон - материал, из которого делают негорючую пленку, - состоит из этаната целлюлозы и камфоры. |

Пергаментная бумага |

|

В былые времена, если химики получали в результате своих опытов "смолу", т. е. такой продукт, который не поддавался кристаллизации, они не очень-то радовались. В наши же дни многие химики стремятся изготовить такие смолы: многие из них в результате дальнейшей переработки превращаются в материалы, необходимые для промышленности.

Когда немецкий химик Байер в 1872 г. смешал формальдегид и "карболовую кислоту" (раствор фенола), он получил смолообразную, вязкую массу. При нагревании она превращалась в твердое, нерастворимое вещество, которое далее уже не плавилось. В то время Байер еще не мог предвидеть, какое огромное значение приобретет впоследствии полученный им продукт. Через 35 лет бельгийскому исследователю Бакеланду удалось разработать способ получения этого вещества, пригодный для промышленности. За сходство с природными смолами продукт, открытый Байером, назвали синтетической смолой. Эта смола производится промышленностью с 1912 г. под названием бакелит. Как и ко многим другим новинкам, к бакелиту вначале относились скептически, и ему было трудно конкурировать на рынке с давно известными материалами. Положение быстро изменилось, когда обнаружили его ценные свойства - бакелит оказался отличным электроизоляционным материалом, обладающим в то же время высокой прочностью. Сегодня у себя дома мы уже едва ли увидим штепсельные розетки, вилки и электрические выключатели из фарфора. Их вытеснили изделия из реактопластов. Бакелит и родственные ему пластмассы заняли также почетное место в машиностроении, автомобилестроении и других отраслях промышленности. |

Материалы на основе фенолформальдегидной смолы |

|

К числу важнейших типов пластмасс, производящихся в Восточной Германии, наряду с поливинилхлоридом, полиэтиленом, полиамидами и полистиролом относятся также фенопласты и аминопласты. Они принадлежат к группе реактопластов, т. е. таких пластмасс, которые при нагревании не могут изменять свою форму. Фенопласты и аминопласты получаются в результате поликонденсации. Это такой процесс, при котором молекулы различных веществ соединяются друг с другом и образуют макромолекулы, причем одновременно возникают и другие, низкомолекулярные вещества - чаще всего вода. Хотя фенопласты - старейшая разновидность пластмасс, они до сих пор отнюдь не устарели. В технологию их получения все время вносятся отдельные усовершенствования, однако в своей основе она не изменилась.

В последние годы спрос на продукцию из фенопластов резко возрос, и предприятия-изготовители - в том числе в Восточной Германии фабрики синтетических смол и пластмасс в Эркнере и Эшпенхайне и завод имени Вальтера Ульбрихта в Лёйне - из года в год увеличивают объем производства. Скоро они смогут давать ежегодно более 35 000 тонн фенопластов. В качестве исходных веществ возьмем 40%-ный водный раствор метаналя (формалин) и кристаллический гидроксибензол (фенол) или его метильные аналоги - крезолы. Если читателю не удастся найти кристаллический фенол, можно использовать вместо него как можно более концентрированный водный раствор фенола, то есть продажную карболовую кислоту ("карболку"). (Фенол вызывает на коже ожоги. Работать с ним следует в резиновых перчатках - Прим. перев.). Все названные вещества ядовиты! Чтобы ознакомиться в общих чертах с процессом образования смолы, смешаем в пробирке приблизительно 2 г кристаллического фенола (или 4 мл раствора) с 3 мл формалина и добавим 3 капли концентрированной соляной кислоты. При этом смесь самопроизвольно разогревается и, наконец, закипает. Содержимое пробирки становится стеклообразным и вязким. Тотчас стеклянной палочкой отберем пробу. При необходимости немного охладим пробирку, чтобы реакция протекала не слишком бурно. Взятую пробу реакционной массы испытаем на растворимость в воде и спирте (денатурате) или других растворителях. Проба растворяется. Тем временем реакция продолжается, содержимое пробирки становится очень вязким и отчасти затвердевает (по консистенции напоминает резину). Если теперь снова взять пробу, то она уже не растворяется, но при нагревании еще проявляет пластичность. В конце опыта поставим пробирку в химический стакан с кипящей водой. Через некоторое время масса затвердевает. Разбив пробирку, мы можем достать из нее кусочек прозрачной фенолоформальдегидной смолы. Она красноватая, не растворяется и не плавится. При выдерживании в пламени смола сгорает очень медленно, окрашивает пламя в желтый цвет, дает искры и обугливается. Горение сопровождается интенсивным запахом фенола. Попробуем теперь разобраться, какие химические реакции происходят при выполнении этого опыта. Метаналь (формальдегид) имеет атом кислорода при двойной связи. Этот атом вместе с двумя атомами водорода фенола образует воду. За счет высвобождающихся при этом единиц валентности появляется возможность присоединения молекул фенола к остатку метаналя: В конечном счете цепи соединяются между собой мостиками из остатков метаналя и образуют трехмерную (пространственную) сетчатую структуру: При промышленной переработке смолу на стадии образования резола выливают в формы и в них отверждают. Отверждение нередко занимает несколько дней. Это необходимо для того, чтобы образующаяся при реакции вода испарялась медленно. Иначе смола получится непрозрачной и пузырчатой. Из литых фенолоформальдегидных смол изготовляют пуговицы, рукоятки, бильярдные шары и т. д. Чтобы ускорить отверждение, можно довести поликонденсацию почти до образования резита, затем полученную смолу размолоть, поместить в формы, сжать под давлением 200-250 ат и подвергнуть отверждению при 160-170 °С. В последующих опытах исследуем влияние на процесс поликонденсации различных условий. Если мы будем проводить эту реакцию при рН выше 7, т. е. в щелочной среде, то она сильно замедлится и ее можно будет остановить на стадии образования резола. |

Телефонный аппарат (1931 г.) Корпус сделан из бакелита |

Радио, сделанное из бакелита |

|

В маленьком химическом стакане осторожно нагреем на водяной бане 10 г фенола с 15 мл формалина и 0,5 мл 30%-ного раствора гидроксида натрия (едкого натра). После длительного нагревания масса становится вязкой. Когда взятая стеклянной палочкой проба при охлаждении начнет затвердевать, прекратим нагревание и часть полученной в стакане резольной смолы перенесем в пробирку, заполненную на одну треть денатуратом или метанолом. (Осторожно! Яд!) При этом смола растворяется. Полученным раствором мы можем лакировать мелкие металлические предметы. Чтобы лак не был липким, его понадобится еще отвердить. Для этого лакированный предмет осторожно нагревают не выше 160°С - током воздуха, нагретого пламенем горелки, или в сушильном шкафу. Вполне подойдет и духовка кухонной плиты. После обжига лак надежно пристает к металлу, он стоек по отношению к кислотам и щелочам, тверд, прочен на изгиб и к удару. Такие лаки во многих отраслях промышленности заменили старые природные лаки.

Для лакировки деревянных изделий применяют самоотверждающиеся лаки. Мы можем получить вполне пригодный лак такого типа следующим образом. Поместим в химический стакан 10 г фенола, 10 мл формалина и 0,5 г этандикарбоновой, или щавелевой, кислоты (Яд!) и нагреем эту смесь на кипящей водяной бане. Приблизительно через полчаса содержимое колбы превращается в почти бесцветную вязкую массу. Добавим 4 капли концентрированной соляной кислоты и продолжим нагревание еще некоторое время (недолго). Вскоре образуются два слоя. Верхний, водный слой мы сольем и растворим вязкий белый остаток в денатурате. Этим раствором можно лакировать деревянные предметы. Лак через 20 минут загустевает, а через 40 минут превращается в твердое блестящее покрытие. Резольными фенолоформальдегидными смолами можно также склеивать дерево с деревом или с металлом. Сцепление получается очень прочным, и этот способ склеивания в настоящее время находит все более широкое применение, особенно в авиационной промышленности. Изготовим теперь снова вязкотекучую резольную смолу путем нагревания смеси фенола, формалина и раствора едкого натра. Этой смолой склеим две тонкие деревянные дощечки. Для этого одну из них смажем полученной смолой, а на другую нанесем концентрированную соляную кислоту. Зажимами плотно прижмем дощечки друг к другу, подержим несколько минут в токе горячего воздуха или в сушильном шкафу и затем дадим остыть. Соляная кислота служит в этом опыте отвердителем и превращает смолу в резит. Дощечки склеиваются очень прочно. Если с первого раза опыт не удастся, наберемся терпения и повторим его еще раз. В промышленности склеивание смолами на основе фенола применяется при изготовлении клееной фанеры и древесноволокнистых пластиков. Кроме того, такие смолы успешно используются для изготовления щеток и кистей, а в электротехнике ими отлично склеивают стекло с металлом в лампах накаливания, люминесцентных лампах и радиолампах. Далее каждый читатель может заняться получением фенолоформальдегидных смол самостоятельно, пробуя при этом в широких пределах изменять условия опытов. Например, можно попытаться изменить соотношение исходных веществ или подобрать другие катализаторы. В частности, вместо соляной кислоты можно взять малое количество - кристаллик размером с горошину - безводного сульфита натрия, а раствор едкого натра заменить 25 %-ным водным раствором аммиака. С сульфитом натрия образуются очень красивые плотные куски прозрачной смолы, хотя массу приходится очень долго греть (1-2 часа). |

Клей БФ. Представляет собой фенолформальдегидную смолу и поливинилацеталь или поливинилбутираль, растворенные в этиловом спирте, ацетоне или хлороформе

|

|

Подавляющая часть фенопластов перерабатывается с введением добавок - наполнителей. Они могут быть как растительного или животного, так и минерального происхождения. Чаще всего применяются древесная мука, пробка, бумага, измельченные обрезки хлопчатобумажной ткани и отходы других волокон. Однако используются и минеральные наполнители: графит, глина, слюда, кизельгур, асбест и стекловолокно.

Введение наполнителей преследует три цели. Во-первых, увеличивается объем смеси, а значит материал становится дешевле. Во-вторых, наполнители улучшают механические свойства. И, наконец, в-третьих, они поглощают часть воды, которая образуется при поликонденсации. Например, смесь, используемая для изготовления различных деталей в электротехнике, рукояток инструментов и недолговременных строительных конструкций имеет такой состав:

Оксид магния нужен для нейтрализации следов кислоты в смоле. Гексаметилентетрамин отщепляет при нагревании метаналь и аммиак и тем самым вызывает дальнейшее соединение цепей в щелочной среде с образованием полимера пространственной сетчатой структуры. Стеарат магния служит смазывающим средством - он предотвращает прилипание пластмассы к деталям аппаратов, в которых ее перерабатывают. В промышленности при переработке пластмассы смолу сначала размалывают, смешивают с наполнителями и тщательно разминают на обогреваемых валках. Эту обработку нужно вовремя прекратить, чтобы смола не слишком затвердела. После охлаждения смесь снова размалывают. Так получают пресс-порошок, который затем прессуют в формах при высоком давлении (200-800 ат) и при температуре около 160 °С. Полученные таким образом - с помощью горячего прессования - изделия хорошо известны. Это игрушки, тара, электрические выключатели, чернильные приборы, телефонные аппараты, детали радиоприемников, кино- и фотоаппаратов, детали мебели и многое другое. Из фенопластов изготовляют также детали машин. Например, кузов малолитражки "Трабант", выпускаемой в Восточной Германии на заводе в Цвиккау, сделан из слоистого пластика, который наряду с крезолоформальдегидной смолой содержит отходы хлопчатобумажной пряжи, поступающие на завод с прядильных фабрик. Для получения этого пластика 65 слоев очень тонкой ткани, чередующихся со слоями размолотой смолы, спрессовывают в очень прочный материал толщиной 4 мм. Прессование осуществляется при давлении 40 атм и температуре 160 °С и занимает всего 10 мин. Недавно коллективу инженеров в г. Пирна (Восточная Германия) на экспериментальном заводе искусственного волокна удалось создать новый замечательный листовой материал-легкий, прочный, устойчивый к атмосферным воздействиям и негорючий. Этот материал, содержащий наряду с крезолоформальдегидной смолой гипс и стекловолокно, назвали глакрезитом. В настоящее время в Восточной Германии испытываются легкие и устойчивые к погоде оконные "стекла" из глакрезита. Новый материал уже оправдал надежды при строительстве домов отдыха, в кораблестроении, в машиностроении и в мебельной промышленности. |

Плоскогубцы |

|

Самостоятельно воспроизвести в лаборатории технологию промышленного производства пластмасс нелегко. Мы ограничимся тем, что разбавим полученную нами фенолоформальдегидную смолу наполнителем и затем проведем отверждение. Вначале в железном тигле смешаем 7 частей фенола и 10 частей формалина, добавим малое количество концентрированного раствора едкого натра и нагреем эту смесь до образования резола. Когда это состояние будет достигнуто, пока смола не затвердела, добавим к ней древесную муку и тщательно перемешаем. (Доля наполнителя в общей массе не должна превышать 50 %.) Растерев остывшую смесь в ступке, мы получим пресс-порошок.

Кроме того, нам понадобится некоторое количество гексаметилентетрамина. Для получения его смешаем в фарфоровой чашке 6 мл формалина (40 %-ного раствора формальдегида) с 10 мл концентрированного (25 %-ного) водного аммиака и осторожно упарим досуха. Поскольку температура при упаривании не должна превышать 100 °С, лучше всего упаривать на водяной бане. Полученные почти бесцветные кристаллы тоже измельчим и перемешаем с пресс-порошком. Затем порошок поместим в форму из железа или свинца, плотно сдавим его и отвердим при нагревании на песочной бане при 160 °С. Если такой формы не найдется, проведем отверждение в пробирке. В этом случае получится брусок из пластмассы. Интересно попробовать, как поддается эта пластмасса механической обработке - распиливанию, сверлению и обработке напильником. |

Машина для формования пластика под давлением |

|

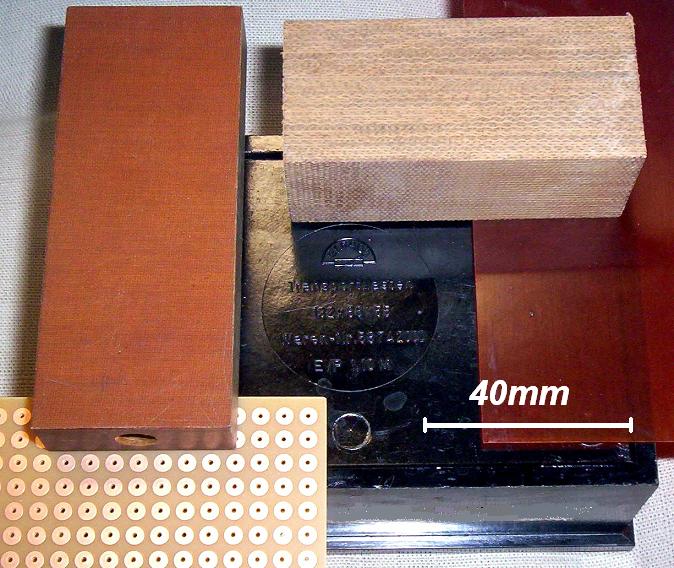

Очень эффектный опыт - изготовление слоистой пластмассы из бумаги. Эту пластмассу называют гетинаксом. Нагреем 10 г фенола с 13 мл формалина и 7,5 мл 25 %-ного водного аммиака до образования вязкой массы. Смолу растворим в спирте (денатурате) и пропитаем этим раствором 20-30 полосок бумаги размером 10 x 1,5 см. Каждую полоску предварительно согнем гармошкой, сделав 5 сгибов. Листочки бумаги нанижем на проволоку и выдержим около получаса при 80 °С в сушильном шкафу или другом теплом месте. Затем наложим листочки друг на друга и крепко спрессуем между двумя по возможности гладкими металлическими пластинами (лучше всего из алюминия) толщиной около 1 мм. Можно сжать эти пластины в тисках или с помощью струбцин (винтовых зажимов).

Отверждение происходит при температуре не ниже 150 °С за несколько часов. Лучший результат получится при выдерживании в сушильном шкафу при 150-160 °С в течение 10 часов. Затем дадим образцу медленно остыть почти до комнатной температуры и освободим зажимы. Нельзя не удивиться тому, как мало уступает полученный нами материал промышленному гетинаксу, который под различными названиями поступает в продажу. Наш слоистый пластик - твердый, он хорошо поддается обработке - распиливанию и сверлению. Особенно высокой прочностью обладает слоистый пластик, изготовленный на основе ткани - текстолит. Шестерни из этого материала обеспечивают бесшумную работу машин, а вкладыши подшипников отличаются долговечностью. Из текстолита делают детали тормозов для вагонов, ролики и прокладки, фрикционные колеса, а также различные электроизоляционные детали, в частности, винты и гайки для соединений, не проводящих электрический ток. Слоистые пластики на основе фенолоформальдегидных смол приобрели в промышленности репутацию незаменимых. Однако не так давно появились материалы, которые могут успешно конкурировать с ними. Это армированные пластмассы на основе полиэфирных смол; наполнителями в них служат жгуты из стекловолокна и стеклоткань. |

Текстолит |

Текстолит |

|

Пробка всегда считалась самым легким из твердых материалов. Взяв корковую пробку в руку, мы почти не ощущаем ее веса. Многих легко сбить с толку каверзным вопросом: "Сколько весит шар из пробки диаметром 2 м?" Чтобы не утруждать себя расчетом, мы, разумеется, выясним это опытным путем и пригласим посмотреть на этот интересный опыт своих друзей и знакомых. Окажется, что шар все-таки изрядно тяжелый - 800 кг! Он, конечно, будет плавать в воде, но даже самому сильному из нас едва ли удастся вытащить его из воды.

Между тем, шар точно такого же размера из пенопласта под названием пиатерм весит всего лишь 58,6 кг. Пиатерм приблизительно в 13 раз легче пробки и в 65 раз легче воды. (В нашей стране подобный материал - отвержденная пена с ячеистой структурой - выпускается под названием мипора в виде прямоугольных блоков мелкопористой массы белого или желтого цвета. Мипора применяется в качестве теплоизоляционного материала - в средствах транспорта, в холодильных камерах, в сосудах для перевозки жидкого кислорода и т. д. Многим читателям, вероятно, знакомы другие легкие пенопласты, особенно пенополистирол и пенополиуретан. Первый используется в строительном деле для тепло- и звукоизоляции, а также для изготовления тары, поплавков и др. Из второго делают, в частности, известные всем коврики и губки. - Прим. перев.) На примере пиатерма мы можем познакомиться с еще одной группой реактопластов - аминопластами. Последние являются продуктами поликонденсации аминов с метаналем (формальдегидом). Пиатерм образуется из мочевины и метаналя. Он производится в Восточной Германии на азотном заводе в Пистерице, преимущественно в виде плит, обладающих замечательной звукоизоляционной и теплоизоляционной способностью. Благодаря этому пиатерм применяют в качестве изолирующего материала, особенно в холодильной технике, для изоляции различных трубопроводов, контейнеров и др. Пиатерм выдерживает нагрузку до 1000 кгс/м2. Поэтому его можно использовать при строительстве домов в качестве прокладки под полом, чтобы не было слышно шума шагов. Использование этого материала в театрах и концертных залах позволяет существенно улучшить акустику. Пиатерм получается по следующей схеме: |

Пенопласт (полистирол) |

Получение пенопласта |

Блок-форма для прессования зерен пенопласта |

|

Немного пенопласта обычно нетрудно приобрести - он используется для упаковки, украшения витрин под Новый год и для других целей. Испытаем его теплоизоляционную способность. В простейшем варианте возьмем два достаточно больших химических стакана разного диаметра, поставив их один в другой и пространство между ними заполним пиатермом. Если во внутренний стакан налить горячую воду, то окажется, что она очень долго не остывает. В этом мы можем убедиться с помощью термометра.

В большой пробирке растворим 3 г мочевины в как можно более концентрированном (40 %-ном) формалине. В другой пробирке смешаем 0,5 мл шампуня с 2 каплями 20 %-ной соляной кислоты, добавим раствор из первой пробирки и взболтаем полученную смесь до образования обильной пены. Затем нагреем пробирку на слабом пламени. При этом пена затвердеет. Подождем 10 минут, снова слегка нагреем пробирку, дадим ей остыть и затем разобьем. Мы получим твердый белый пенопласт, правда с более крупными порами, чем у того, который производит промышленность. Изготовление мочевиноформальдегидной смолы, в основном, не отличается от только что описанного опыта. Заполним пробирку на одну треть насыщенным раствором мочевины в формалине, добавим 2 капли 20%-ной соляной кислоты и нагреем смесь на малом огне до кипения. Далее она кипит самопроизвольно, в конечном счете мутнеет и быстро загустевает, приобретая консистенцию резины. Выдержим пробирку не менее 20 минут в кипящей водяной бане. При этом мочевиноформальдегидная смола отверждается. Разбив пробирку, мы извлечем из нее очень твердую массу - от прозрачной до почти белой. Мочевиноформальдегидные пластики служат для изготовления товаров бытового назначения - посуды, рукояток, пуговиц, футляров и т. п. Если эти смолы получать в нейтральной среде, то конденсация останавливается на стадии резола. Полученная при этом сиропообразная масса растворима в воде. Этот раствор известен как синтетический карбамидный клей. (В нашей стране клей марки К-17 и др. - Прим. перев). В круглодонной колбе, в которую вставлен обратный холодильник, на малом огне нагреем до кипения смесь 15 г мочевины, 25 г 30 %-ного формалина и 3 капель концентрированного раствора едкого натра. Через 15 минут нагревание прекратим и посмотрим, стала ли масса вязкой. Если это состояние достигнуто, то разбавим ее очень малым количеством воды. Полученной массой густо намажем одну сторону деревянной дощечки, а другую дощечку пропитаем отвердителем. Проведем три опыта: испытаем в качестве отвердителя соляную и метановую (муравьиную) кислоты, а также концентрированный раствор хлорида аммония. При использовании хлорида аммония клей не следует наносить слишком густым слоем. Хлорид аммония при нагревании разлагается, образуя хлористый водород и аммиак. Это приводит к появлению трещин и расклеиванию. Образцы нужно плотно сжать друг с другом. Склеивание длится 15-20 часов. Процесс можно ускорить - нагревать образцы не менее 30 минут при 80-100 °С. В лаборатории для этого лучше всего использовать сушильный шкаф, но можно провести опыт и дома, заменив шкаф другим источником нагревания. Карбамидный клей хорошо подходит для склеивания слоистой древесины, фанеры, фибры, изготовления моделей и т. п. Важнейшим свойством полученных клеевых соединений является их стойкость по отношению к холодной и горячей воде. |

Пенопласт |

Фигура из пенопласта. Высота 6,7 метра |

|

|

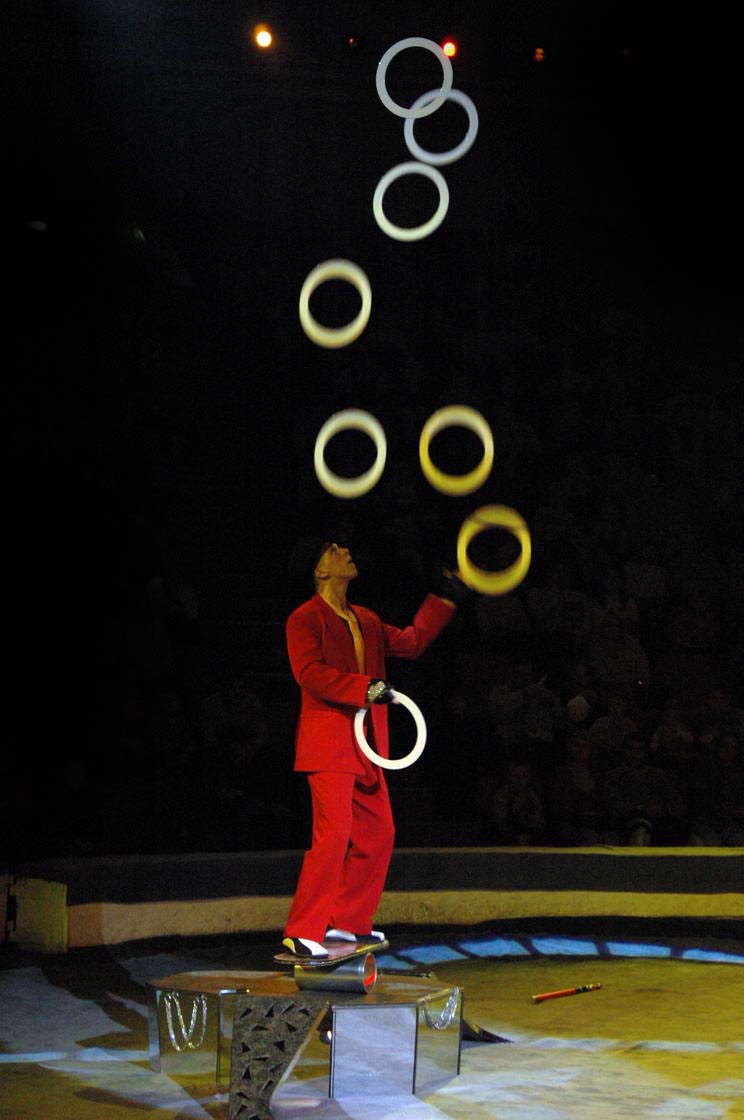

Мы не раз восхищались искусством жонглеров, удерживающих в равновесии на длинных бамбуковых шестах вращающиеся тарелки. Вот бы и нам так! Прежде чем выходить на сцену, придется потренироваться дома. Но, увы, уже через несколько секунд первая тарелка превратится в осколки. Следующие тарелки ожидает та же печальная участь. Хорошо было бы иметь небьющиеся тарелки! И достать их теперь нетрудно: уже несколько лет такие тарелки, а также чашки и бидоны из меладура - пластмассы, относящейся к аминопластам - производятся в Восточной Германии. (В нашей стране подобная пластмасса выпускается под названием меланит. - Прим. перев.) Такая посуда не боится ударов, не имеет запаха и вкуса и выдерживает кипячение. Кроме того, она легкая - плоская тарелка диаметром 234 мм весит всего 265 г, тогда как фаянсовая тарелка такого же размера - 480 г. Это не только облегчает труд работников обычных столовых, но особенно удобно для всех едущих, плывущих и летящих кухонь и ресторанов - в поездах, на кораблях и самолетах. Кроме того, меладур плохо проводит тепло, и поэтому пища в нем долго остается горячей. Меладур успешно используется и для изготовления предметов домашнего обихода, игрушек, канцелярских товаров, санитарно-технического оборудования, дверных ручек, для отделки мебели, а также для изготовления электротехнических деталей.

Если кусочек такой смолы внести в пламя, то запахнет аммиаком, метаналем и как будто рыбой. Это подтверждает, что мы, действительно, имеем дело с аминопластом. |

Жонглер |

|

Пластмассам можно придавать требуемую форму самыми разнообразными способами. Их можно отливать и прессовать, прокатывать и протягивать, выдувать и вспенивать, прясть, сваривать и склеивать. Пластмассы хорошо поддаются механической обработке - их можно строгать, фрезеровать, обтачивать и сверлить. Химики открывают все новые типы пластмасс, а это требует от инженеров и техников создания новых машин для их переработки. При этом приходится в каждом случае учитывать особенности пластмасс, природу входящих в них наполнителей, пластификаторов, стабилизаторов и других добавок. При переработке термопластов очень важен правильный температурный режим. Мы знаем, что термопласты при нагревании переходят в пластическое состояние, а при охлаждении снова затвердевают, причем эту операцию можно повторять сколько угодно раз. Однако при слишком сильном нагревании они разлагаются, поэтому соответствующие машины обязательно должны быть снабжены приборами для измерения и автоматического регулирования температуры.

Обычно термопласты перерабатывают с помощью экструдеров (червячных прессов), каландров и машин для литья под давлением. |

Бутылки из полиэтилентерефталата (ПЭТФ) |

Заготовка для производства бутылок из полиэтилентерефталата (ПЭТФ) |

|

Катушки, кассеты и бобины для магнитофонной ленты, цоколи радиоламп, облицовочные плиты, шкалы приборов, скобы и хомуты для крепления кабелей, аккумуляторные банки, ручки инструментов и приборов, пленки, абажуры, детали клемм, футляры, принадлежности для бритья, игрушки, посуда, плитки для отделки мебели, пудреницы, крышки для банок и бутылок, коробки, детали электрических выключателей, авторучки...- этот перечень изделий из полистирола можно было бы продолжать еще долго. Применение полистирола очень разнообразно - от пленки в конденсаторах толщиной 0,02 мм до толстых плит из пенополистирола, используемых в качестве изоляционного материала в холодильной технике.

Для следующих опытов нам понадобится кусочек по возможности неокрашенного полистирола. Вероятно, где-нибудь дома или во дворе удастся найти расколотую пластмассовую мисочку, кружку, салатник или кассету от магнитофонной пленки. Правда, мы не знаем точно, сделана ли эта вещь именно из полистирола, но это можно быстро проверить с помощью пробы на сгорание. Для полистирола характерно коптящее пламя с цветочным сладковатым запахом (Этот запах корицы обычно можно обнаружить, уколов исследуемый предмет раскаленной иглой - Прим. перев.). Если к тому же предмет падает на пол с металлическим звоном, то скорее всего он нам подойдет. Как мы уже знаем, все полимеры образуются из мономеров. Термопласты получаются в результате реакции полимеризации. Полимеризацией называют процесс соединения многих молекул, содержащих кратные связи, в одну большую молекулу (макромолекулу). В отличие от поликонденсации при этом не образуется побочных низкомолекулярных продуктов. Некоторые полимеры, например полистирол и полиметилметакрилат (органическое стекло), можно превратить обратно в мономеры. Такое превращение называется деполимеризацией. Этой реакцией мы теперь и займемся. |

Полистирол |

Скульптура из полистирола |

Скульптура из полистирола |

Пенопласт из полистирола |

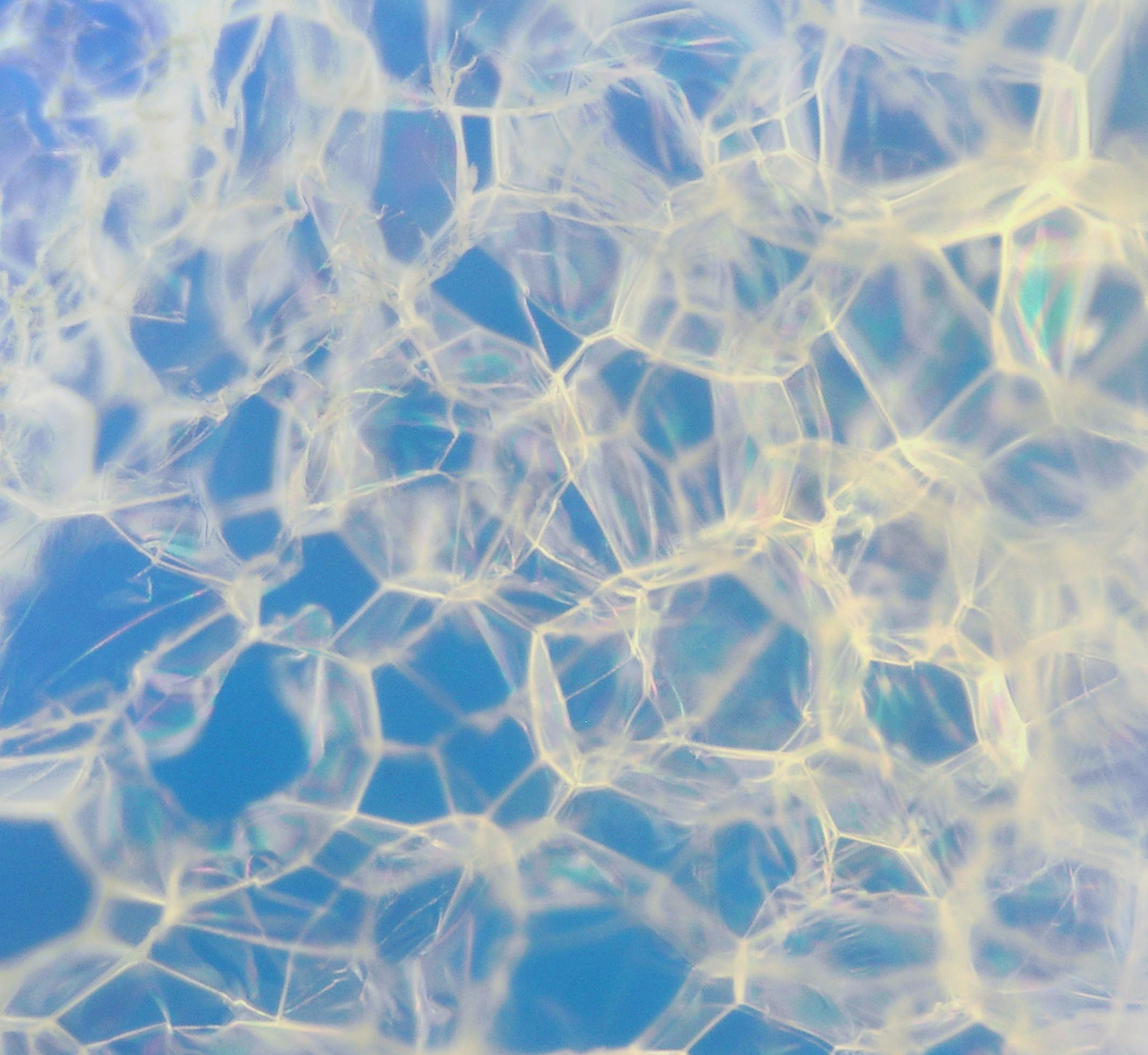

Пенопласт из полистирола под микроскопом (увеличение 200 раз) Хорошо видно, что большую часть объема пенопласта занимает воздух |

|

Возьмем круглодонную колбу на 0,5 л и холодильник и соберем простой прибор для перегонки. Пробки обмотаем алюминиевой фольгой. Если потребуется присоединять друг к другу стеклянные трубки, соединим их вплотную. Можно провести опыт и проще. Для этого вместо колбы возьмем по возможности большую пробирку и закрепим ее в штативе наклонно. Затем согнем длинную стеклянную трубку под углом 120°, так чтобы одно ее колено получилось длиной 4 см, а другое - 40 см. Вставим эту трубку в пробирку коротким коленом, используя либо корковую пробку, либо резиновую, обмотанную алюминиевой фольгой. Для конденсации паров мономера достаточно будет воздушного охлаждения. Полученные капли мономера соберем в другую пробирку.

Через 1,5-2 часа мы получим около 35 г жидкости, то есть выход составляет 70 % по отношению к исходному количеству полистирола. Прекратим опыт, дадим остыть и ополоснем все части прибора бензолом. (Бензол огнеопасен и ядовит!) Тем, кто хорошо обеспечен химической посудой, следует иметь в виду, что деполимеризацию, которая происходит при 300-400 °С, можно также проводить в приборе на шлифах под вакуумом приблизительно 2 мм рт. ст. Однако правильное обращение с установкой, которая находится под вакуумом, требует большого опыта работы в лаборатории. Прибор должен быть собран безупречно, иначе может случиться взрыв. Образующийся мономер очищают, перегоняя его еще раз с добавлением нескольких крупинок серы в качестве стабилизатора.

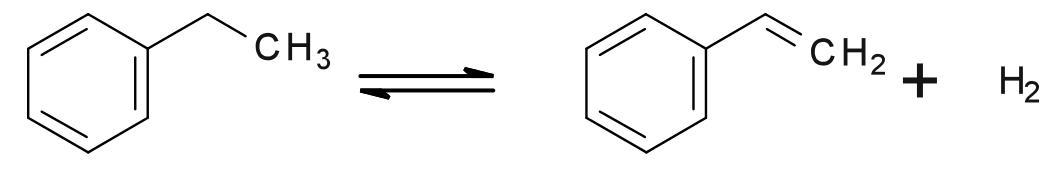

В промышленности стирол получают преимущественно дегидрированием этилбензола |

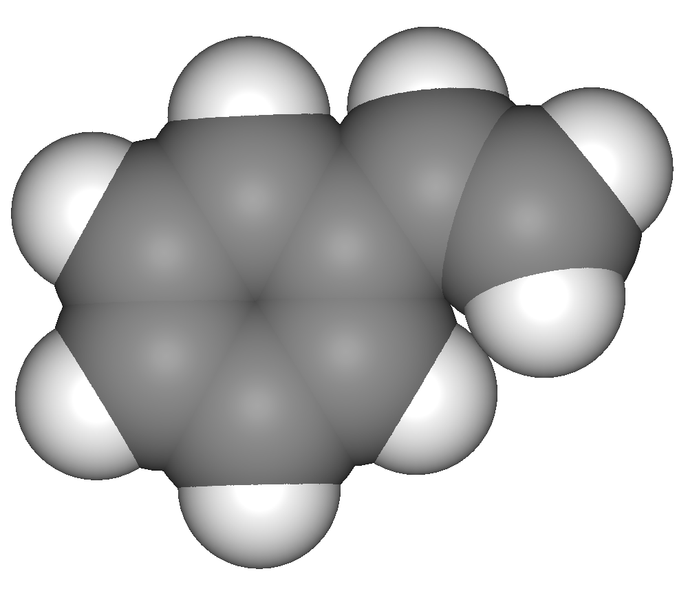

Стирол |

Немецкая почтовая марка, на которой изображен завод по производству стирола |

|

Полученную прозрачную жидкость - стирол - снова превратим в полистирол. Для полимеризации понадобятся нагревание и катализатор. В промышленности в качестве катализатора применяют перекись бензоила в количестве 0,1-0,5 % от массы мономера и проводят полимеризацию при 80-100 °С. (Осторожно! Сухая перекись бензоила - взрывчатое вещество. Поэтому ее обычно используют в увлажненном состоянии.) Если удастся достать перекись бензоила, то проведем опыт следующим образом. В шесть пробирок нальем равные количества стирола - по 5-10 г в каждую пробирку - и затем добавим катализатор в возрастающих количествах - 0; 0,05; 0,10; 0,15; 0,20 и 1 % (масс.). Содержимое пробирок нужно перемешать и выдержать их в сушильном шкафу при 80 °С в течение 24-62 часов.

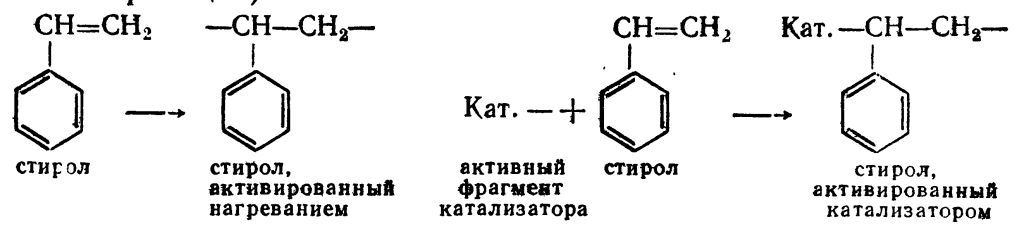

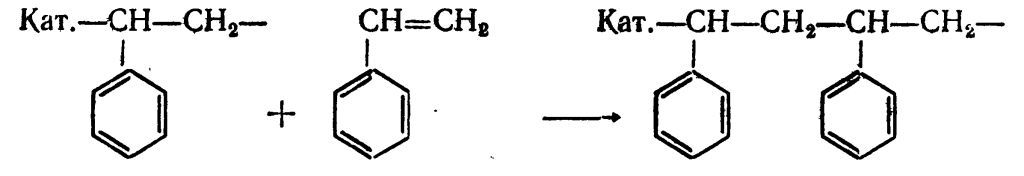

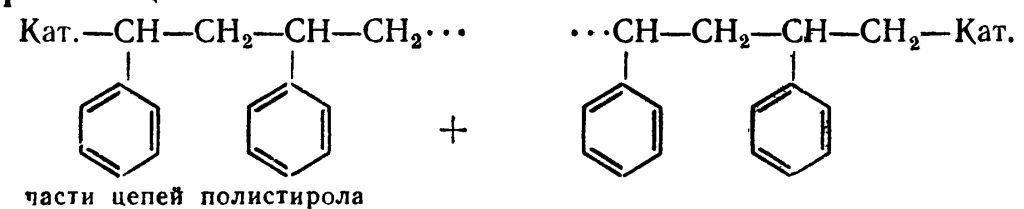

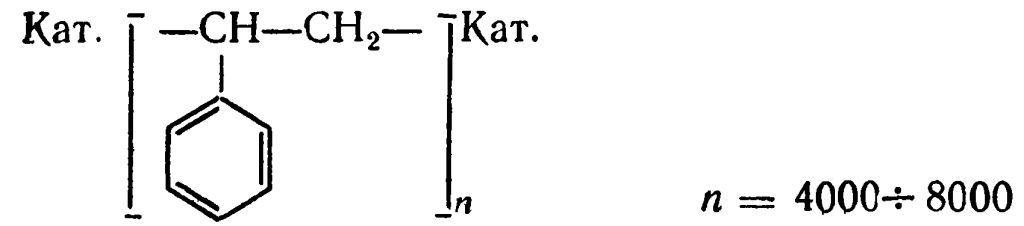

Если же перекиси бензоила нет, то можно провести опыт иначе. В колбу на 100 мл вставим обратный холодильник (можно использовать посуду на шлифах или вставить холодильник в пробку, обмотанную алюминиевой фольгой) и нагреем в ней 30 г стирола и 10 мл 30 %-ного раствора пероксида (перекиси) водорода. При необходимости можно позднее добавить через холодильник еще немного пероксида водорода. Колбу нужно греть горелкой через асбестированную сетку или на песочной бане в течение нескольких часов. Масса постепенно будет становиться все более вязкой и, наконец, при охлаждении затвердеет. Чтобы извлечь ее из колбы, придется либо снова ее расплавить и вылить в чашку, либо экстрагировать ее бензолом, либо разбить колбу. Определим температуру размягчения и плотность полученного полистирола, исследуем его растворимость и поведение по отношению к различным химическим реактивам. Полистирол растворяется в ацетоне, эфире, тетрахлорметане (четыреххлористом углероде), бензоле и метилбензоле (толуоле). Он неустойчив по отношению к концентрированной серной кислоте, с другими же кислотами, а также со щелочами не реагирует. Куски полистирола легко можно прочно склеить. Для этого смочим склеиваемые поверхности бензолом или другими растворителями, плотно сожмем и выдержим под небольшим давлением. Итак, мы познакомились с основными свойствами полистирола. Остается еще разобраться в том, как собственно происходит полимеризация стирола. Процесс состоит из трех стадий. Вначале в некоторых из многих молекул, содержащихся в реакционном сосуде, благодаря повышенной температуре и присутствию катализатора расщепляются двойные связи. Иными словами, эти молекулы активируются (первая стадия полимеризации):     В Восточной Германии полистирол производится на комбинате синтетического каучука, к которому относятся заводы в Шкопау, Аммендорфе и Рюбеланде. Только на главном предприятии в Шкопау работает 20000 человек. Этот комбинат является крупнейшим в Восточной Германии поставщиком химической продукции для экспорта. Технология там основана пока, главным образом, на использовании карбида, однако в ближайшие годы благодаря сырью из других стран все большая доля исходного мономера будет получаться из нефти. |

Отходы полистирола |

|

Месторождения цветных металлов на Земле, и раньше не такие уж богатые, быстро исчерпываются. Между тем, их потребление все время растет в связи с ростом машиностроения и вообще с развитием техники. Эту диспропорцию помогают устранить пластмассы.

Слово поливинилхлорид в наши дни можно услышать очень часто. Например, во многих отраслях химической промышленности он вытеснил свинец. Из него изготовляют крупные детали контактных аппаратов для производства серной кислоты. Кроме того, поливинилхлорид успешно применяется в строительном деле. (Из него делают покрытия для полов, гибкие трубы, пластины и блоки для тепло- и звукоизоляции - Прим. перев.). Скоро уйдут в прошлое водосточные желоба и трубы, вентиляционные трубы из листового оцинкованного железа. После того как в результате добавления пластификатора - диалкилфосфонстеарата - удалось довести морозостойкость поливинилхлорида до -45 °С, этот материал приобрел множество новых почитателей. Многообразные возможности применения поливинилхлорида в достаточной мере используются лишь в последние годы, хотя этот полимер известен давно. В 1912 г. Клатте разработал основы технологии его производства, в 1926 г. он впервые был изготовлен в промышленности, а с 1934 г. в Германии началось его производство в крупных масштабах в Бительсфельде, Шкопау и Людвигсхафене. |

Поливинилхлорид (ПВХ) |

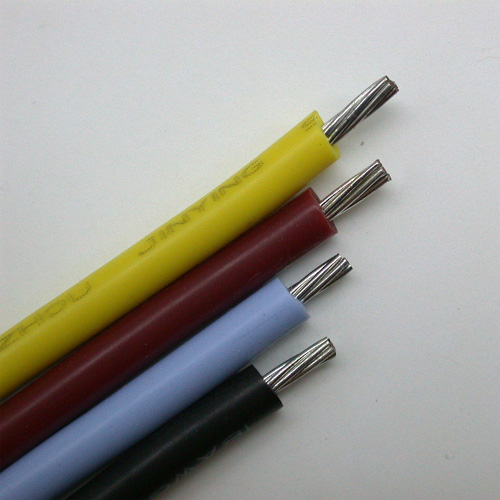

Провода с изоляцией из поливинилхлорида (ПВХ) |

Трубы из поливинилхлорида (ПВХ) |

|

Для опытов с поливинилхлоридом мы наверняка найдем достаточное количество материала. Нам понадобится несколько полосок жесткого поливинилхлорида (винипласта). Их можно нарезать, например, из плиток для покрытия пола. Еще легче найти дома мягкий поливинилхлорид (пластикат) - в виде порванной скатерти, плаща или накидки, занавески для ванны и т. д.

Вначале посмотрим, как ведет себя поливинилхлорид при нагревании и при обработке кислотами, щелочами и органическими растворителями. Кроме того, попробуем соединить друг с другом кусочки поливинилхлорида с помощью сварки. Для сварки горячим воздухом нам понадобится "сварочный пруток", который мы изготовим, нарезав тонкие полоски из поливинилхлоридной пленки. На стыке двух кусков поливинилхлорида напильником выточим бороздку для сварочного шва, так чтобы в разрезе она имела форму латинской буквы V (см рисунок). Закрепим оба куска на дощечке, поместим "сварочный пруток" в бороздку для шва и обработаем линию сваривания током горячего воздуха из паяльной трубки, используя для нагревания воздуха горелку Бунзена или паяльную горелку. При отсутствии воздуходувки можно продувать воздух ртом. |

Проигрыватель и пластинка из полихлорвинила (виниловая пластинка) - далекая предшественница современных DVD дисков |

Проигрыватель и пластинка из полихлорвинила (виниловая пластинка) |

Пластинка из полихлорвинила (виниловая пластинка) |

|

Что такое стекло? Короткий и четкий ответ мы можем найти в энциклопедическом словаре: "Стекло - изготовленный в результате плавления хрупкий и прозрачный материал, состоящий из оксида кремния SiO2 и окислов металлов". Обычное стекло - это неорганический материал. Замечательным свойством этого материала является его высокая светопроницаемость. Однако стекло трудно перерабатывать, и оно слишком легко бьется. Этих недостатков не имеет органическое стекло, о котором пойдет речь дальше. Строго говоря, это вообще не стекло, а один из термопластов - полиметилметакрилат (полимер метилового эфира метакриловой кислоты). Оно хорошо пропускает не только видимый свет, но и ультрафиолетовые лучи.

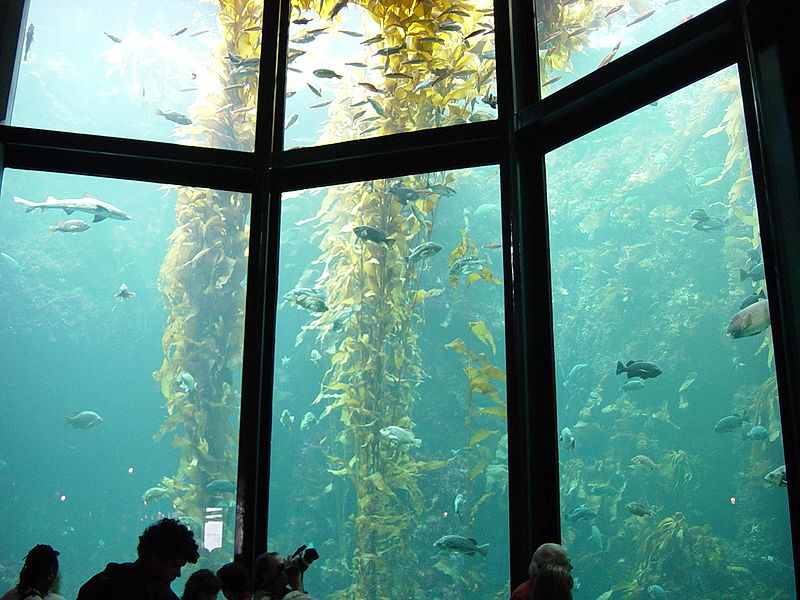

Открытый немецким химиком Бауэром в Дармштадте, этот полимер под названием плексиглас или органическое стекло в виде листов и блоков поступил в продажу и вскоре стал незаменимым материалом во многих отраслях промышленности. В Восточной Германии он некоторое время был дефицитным, но в наши дни положение изменилось. На азотном заводе в г. Пистерице органическое стекло производится по последнему слову техники. Это стекло поступает в продажу под названием пиакрил-Р и отличается прежде всего легкостью, с которой оно поддается формованию, а также малой плотностью, высокой светопроницаемостью и прочностью. Оно применяется в машиностроении, авиастроении, вагоностроении и судостроении, для изготовления деталей оптических приборов, моделей, для оформления витрин, вывесок и т. д. Рифленое органическое стекло служит для остекления железнодорожных вагонов. Применение пиакрила позволяет Восточной Германии сэкономить значительные средства. Перечисленные области применения органического стекла далеко не исчерпывают всех его возможностей. Из него делают зубные протезы. Сейчас проводятся опыты по использованию органического стекла в качестве заменителя кости. В будущем органическое стекло, несомненно, найдет еще немало новых интересных областей применения. |

Полиметилметакрилат |

Полиметилметакрилат |

Ампула с бромом внутри органического стекла |

Аквариум со стенками из органического стекла (глубина 10 м) |

|

В солнечный весенний день 1801 г. в порт Сидней, расположенный на юге Австралии, прибыл парусник. Его капитан - лейтенант английской армии Мак-Артур - привез дюжину мериносов испанской породы - овец с тонкой однородной шерстью белого цвета. До этого овец в Австралии не было. Сегодня же их поголовье насчитывает там 140 миллионов и превышает поголовье овец во всех других капиталистических странах. Ежегодно в Австралии производится 700 000 т шерсти, что составляет около 30 % всего мирового производства.

В Германии мериносов начали разводить еще раньше. В 1765 г. один пастух пригнал из Штольпена в Заксен стадо из 92 баранов и 128 овец. Пеший переход занял около 6 недель. Эти овцы были доставлены в гамбургский порт из испанской области Эстремадура. Скрещивание испанских мериносов с германскими овцами позволило вывести такую породу овец, которая дает мяса и шерсти больше, чем их испанские предки. В Восточной Германии поголовье овец составляет около 2 миллионов. В ряде народных имений овцеводы добились образцовых результатов. Выведенные ими племенные животные вывозятся во многие страны мира и даже в Австралию. Мериносовая овца дает за одну стрижку 4,5-5 кг шерсти, а баран - больше 7 кг. Между тем, один шерстяной пуловер весит лишь около 800 г, а вязаная кофта 500-700 г. Из шерсти, которую ежегодно настригают в Восточной Германии, можно было бы изготовить 20 миллионов пуловеров или 10 миллионов кофт. Однако из шерсти делают еще ковры, одеяла, чулки, носки, материалы для костюмов и пальто и т. п. За последние 100 лет население Земли удвоилось. Но еще больше возросли потребности людей. Выработка природных волокон - шерсти, хлопка, натурального шелка, льна, конопли - стала заметно отставать от спроса. Так, за последние 40 лет она увеличилась лишь на 25 %, а спрос - на 100%. Устранить это несоответствие помогла химия. Ежегодно на заводах производятся миллионы километров искусственного шелка и других химических волокон [1] из природной целлюлозы или из угля, известняка, поваренной соли и воды. За последние 15 лет объем мирового производства волокон увеличился в 3 раза, а доля Восточной Германии в мировом производстве по сравнению с 1945 г. увеличилась в 20 раз. Огромное значение химических волокон очевидно. В самом деле, если затраты труда на изготовление синтетического полиамидного шелка принять за 100 %, то для искусственного вискозного шелка они составят 60 %, для шерсти 450 %, а для натурального шелка еще больше - 25000 %! Шерсть на овце за 3 месяца отрастает в среднем на 50 мм. А на заводе химического волокна прядильная машина за 1 минуту вытягивает до 5000 м нити! ____________________________________________________ 1 В отличие от натуральных, имеющих природное происхождение, все остальные волокна вместе, изготовляемые на заводах, в советской научной литературе называют химическими. "Полусинтетические" волокна, изготовленные в промышленности из природных полимеров, обычно называют искусственными, в отличие от синтетических волокон, изготовленных из синтетических полимеров. Правда, в некоторых книгах искусственными называют все волокна. - Прим. перев. |

Волокна |

Волокна |

|

Волокна состоят большей частью из гигантских молекул с прямой цепью, которые характеризуются высокой степенью полимеризации. По своей химической природе они весьма различны. В зависимости от происхождения и способа получения мы разделим волокна на три группы:

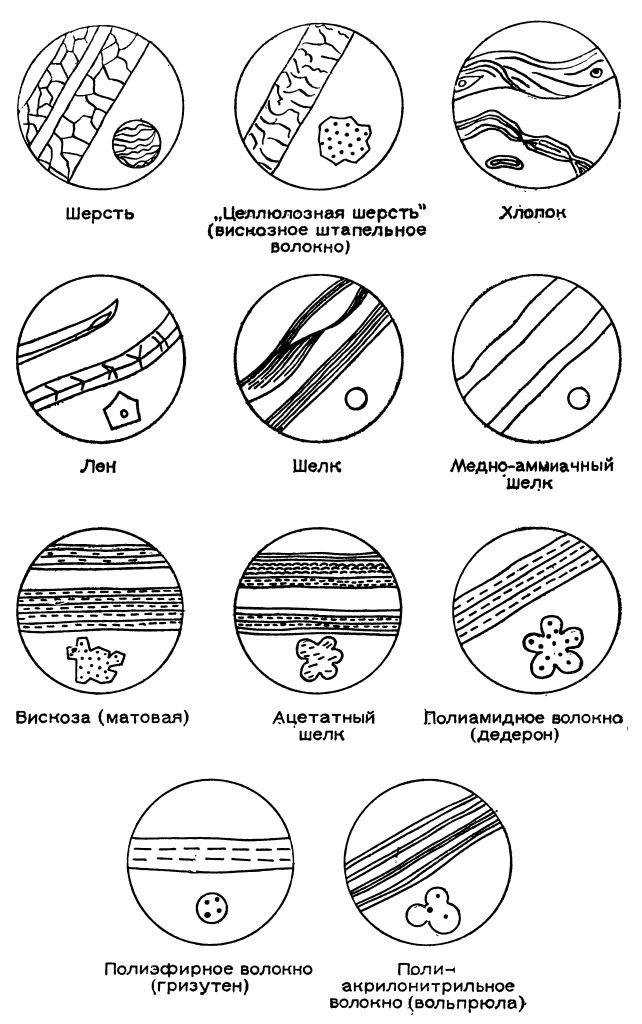

натуральные волокна: шерсть и шелк, состоящие из белков; хлопок, лен и конопля, состоящие из целлюлозы; "полусинтетические" волокна, которые получают в результате переработки природных веществ: различные виды искусственного шелка и штапельное волокно из целлюлозы, искусственное волокно из белка казеина; синтетические (цельносинтетические) волокна - высокомолекулярные химические соединения, синтезированные из мономеров. К ним относятся, например, поливинилхлоридное, полиамидное, полиакриловое и полиэфирное волокно. Химическая природа волокон определяет их устойчивость, способность к окрашиванию и набуханию. В свою очередь, способность к набуханию влияет на электрические свойства и на прочность во влажном состоянии. Теплоизолирующие свойства определяются общим строением волокон и состоянием поверхности. В самом деле, волокна с гладкой поверхностью прилегают друг к другу плотнее, чем извитые волокна типа шерсти, которые могут закручиваться в клубок или завиваться спиралью. Следовательно, в тканях из нитей с гладкой поверхностью, не может содержаться много воздуха, то есть они будут менее теплыми. Часто даже по внешнему виду ткани можно сказать, из какого волокна она изготовлена. Мы приступим теперь к исследованию различных образцов тканей. Пинцетом выдернем из кусочка ткани несколько волокон и рассмотрим их под сильным увеличительным стеклом или, лучше, под микроскопом с увеличением в 200-400 раз.  |

Стадо овец |

|

Шерсть состоит из тонких волоконец - фибрилл, каждое из которых представляет собой целое скопление клеток. Эти волоконца покрыты чешуйчатой роговой оболочкой. Главная составная часть шерсти - кератин, белок, содержащий 4 - 5 % серы. Мы можем обнаружить серу и, тем самым, отличить шерсть от других волокон.

С этой целью поместим в пробирку немного сухой овечьей шерсти, нагреем ее и в парах над пробиркой подержим полоску фильтровальной бумаги, пропитанную раствором этаната (ацетата) свинца. А можно растворить немного шерсти в 5 %-ном растворе едкого натра и смешать полученный раствор с раствором этаната свинца. В обоих случаях появляется черная окраска, вызванная образованием сульфида свинца. (Осторожно! Этанат свинца ядовит!) Надежнее всего мы выясним тип волокна по его поведению в пламени. Такой анализ провести легко: материал для исследования можно найти в маминой шкатулке с нитками для шитья, вязания и штопки, и, кроме свечи и пинцета, нам больше ничего не понадобится. Внесем нить в верхнюю зону пламени, тотчас вынем ее из огня и посмотрим, разгорается пламя или, наоборот, затухает. Кроме того, обратим внимание на запах. При нагревании сухой пробы в пробирке мы получим несколько больше продуктов разложения, достаточно для испытания их реакции лакмусовой бумажкой. Шерстяные нити горят медленно и вспучиваются, после сгорания остается черная углевидная зола. Горение шерсти сопровождается запахом паленых волос. Выделяющиеся пары обнаруживают щелочную реакцию. Шерсть стойка к сильно разбавленным кислотам, но разрушается концентрированными кислотами и щелочами. С концентрированной азотной кислотой она дает при нагревании интенсивное желтое окрашивание (ксантопротеиновая качественная реакция на белок). Если затем пожелтевшую шерсть промыть водой и поместить в концентрированный водный раствор аммиака (нашатырный спирт), то она приобретет оранжевую окраску. Натуральный шелк состоит из белка, не содержащего серы (проверить!). Нити шелка - сырца покрыты шелковым клеем - серицином, который удаляется при обработке кипящей водой или горячим мыльным раствором. Шелковые нити гладкие. Проба на сгорание выдает для шелка такой же результат, как и для шерсти. Стойкость его по отношению к щелочам несколько больше, чем у шерсти. Ксантопротеиновая реакция и для этого волокна дает положительный результат. Хлопковым волокном называют волоски, покрывающие семена растения хлопчатника. Это волокно, очищенное от примесей, состоит из почти чистой целлюлозы. Под микроскопом одноклеточное волокно хлопка похоже на шланг, закрученный вокруг своей оси. Хлопок при комнатной температуре стоек к растворам щелочей, которые даже при нагревании разрушают его лишь частично, но быстро и полностью разрушается сильными кислотами. Хлопковые нити горят, распространяя запах горелой бумаги. После сгорания остается светло-серая зола с желтоватым оттенком. Выделяющиеся при горении пары имеют слабокислую реакцию. У искусственных шелков и "целлюлозной шерсти" (вискозного штапеля) волокна не закручены. По сравнению с хлопком они более гладкие, блеск сильнее, а прочность в мокром виде, за исключением ацетатного шелка, меньше. Вискозный и медно-аммиачный шелк при пробе на сгорание ведут себя так же, как хлопок. Ацетатный шелк горит и плавится, выделяющиеся пары имеют кислую реакцию, а зола получается белая. Синтетические волокна под микроскопом снаружи очень похожи на описанные выше "полусинтетические", но на срезе они выглядят иначе (см. рисунок). Их нити, если они изготовлены прядением из расплава, могут иметь своеобразное поперечное сечение, а в последнее время встречаются даже полые нити. Волокна этой группы можно различить, прежде всего, по поведению в пламени, а также при сухой перегонке (нагревание в пробирке). Ниже указаны основные отличительные признаки синтетических волокон: (Здесь и далее в книге приведены названия волокон, выпускаемых в Восточной Германии. В нашей стране подобные волокна выпускаются под другими названиями: хлорированное поливинилхлоридное волокно - хлорин, полиамидное - капрон, анид, полиакрилонитрильное - нитрон, полиэфирное - лавсан. - Прим. перев.)

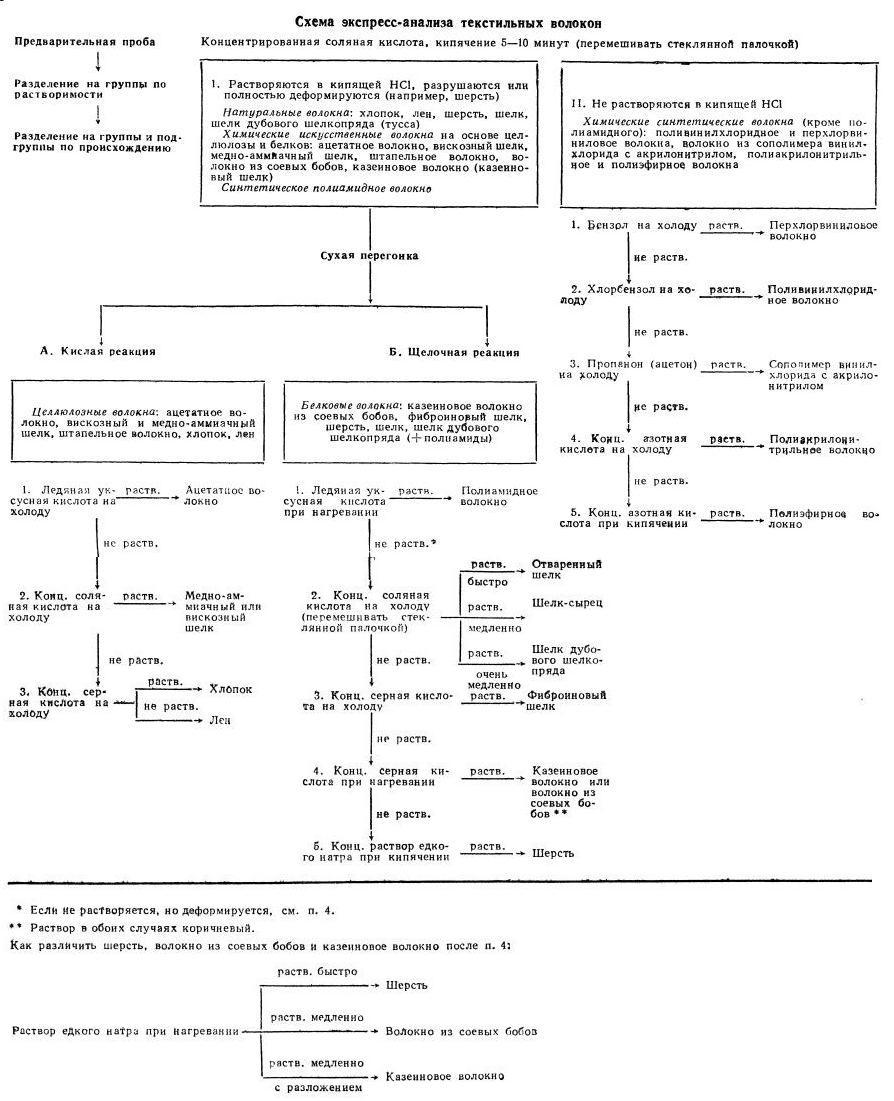

При достаточной тренировке можно научиться свободно различать образцы пряжи только по запаху при пробе на сгорание. Иногда удается определять таким образом даже тип волокон в смешанных тканях. Руководствуясь схемой экспресс-анализа текстильных волокон, читатели могут провести множество опытов по анализу волокон.  |

Хлопок |

Хлопок |

|

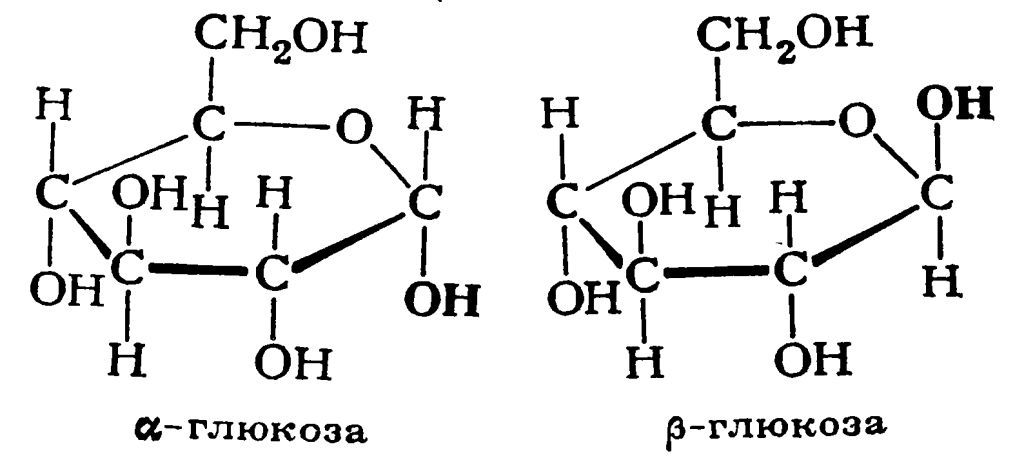

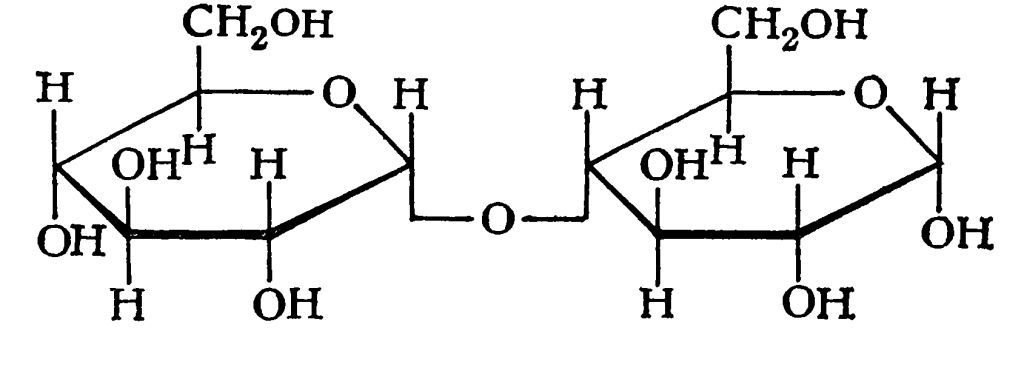

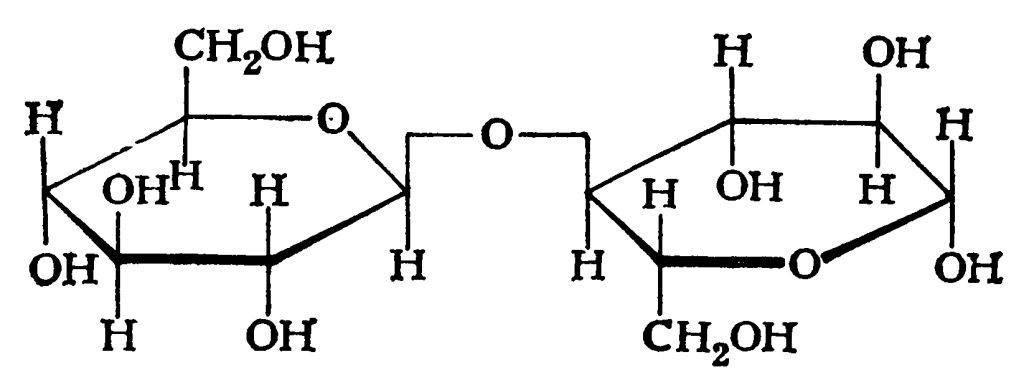

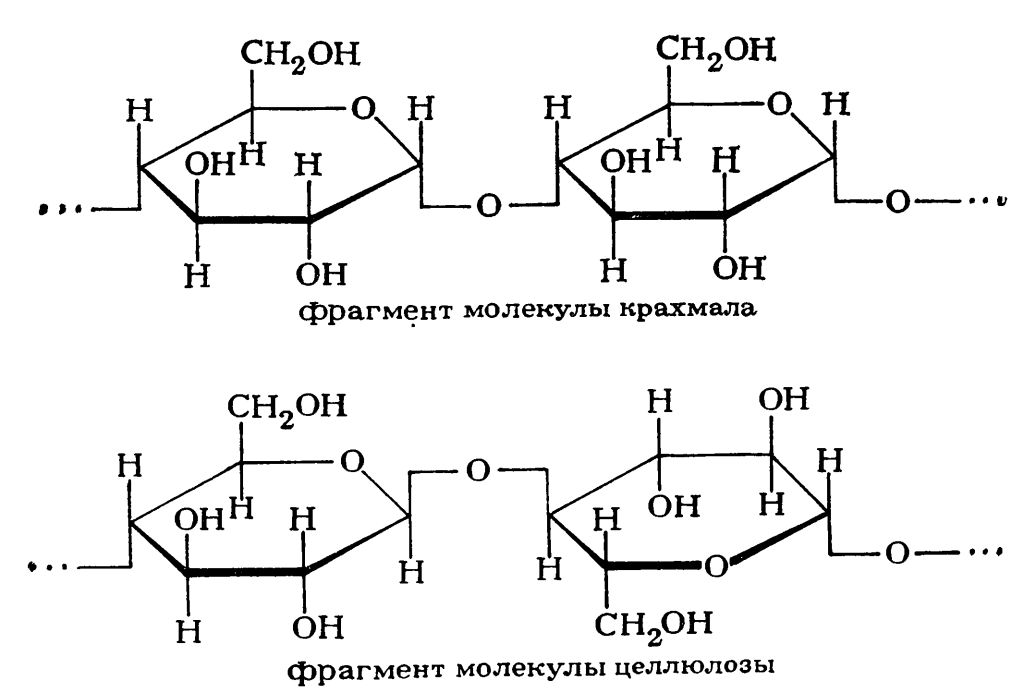

Оболочки клеток растений состоят, главным образом, из целлюлозы - полисахарида, которому отвечает брутто-формула (C6H10O5)n. Молекулы целлюлозы отличаются от крахмала, имеющего такую же брутто-формулу, более высокой степенью полимеризации. Последняя у целлюлозы составляет 2500-3000 и иногда доходит даже до 4000, тогда как у крахмала она находится в пределах 600-900. Кроме того, целлюлоза построена из звеньев β-глюкозы, а крахмал - из α-глюкозы. Указанные формы глюкозы очень мало отличаются друг от друга своим пространственным строением:

Например, две молекулы α-глюкозы связываются с образованием мальтозы - солодового сахара (упрощенная формула):    Правда, различие в свойствах целлюлозы и крахмала вызвано не только различием в строении звеньев, из которых они состоят. Молекулы целлюлозы, в отличие от крахмала, не имеют разветвлений, то есть они построены более упорядочение. Обычно цепи молекул целлюлозы располагаются параллельно друг другу и образуют между собой связи за счет так называемых водородных мостиков (водородная связь - соединение двух атомов (в данном случае атомов кислорода разных молекул) посредством атома водорода. Прочность этой связи намного меньше, чем прочность других, "обычных" химических связей в молекуле целлюлозы - Прим. перев.). Так возникает волокно. При переработке целлюлозы молекулы ее частично расщепляются, и степень полимеризации уменьшается до 200-1000. В древесине, помимо целлюлозы, содержатся и другие вещества. Например, по данным анализа, сухая древесина ели имеет такой состав:

Для получения чистой целлюлозы, необходимой для изготовления искусственного шелка и вискозного штапельного волокна, из древесины нужно, прежде всего, удалить лигнин и смолу. С этой целью измельченную древесину (щепу) нагревают под давлением в огромных аппаратах объемом несколько сотен кубических метров, либо с раствором бисульфита кальция Ca(HSO3)2 (сульфитная варка), либо со щелочным раствором NаОН и Na2S (сульфатная варка). При этом лигнин переходит в раствор, а целлюлоза не растворяется. Ее очищают, отбеливают и обезвоживают. Растворы, которые образуются в больших количествах при варке древесины, - щелоки - обычно подвергают дальнейшей переработке. |

Ель |

Целлюлоза |

|

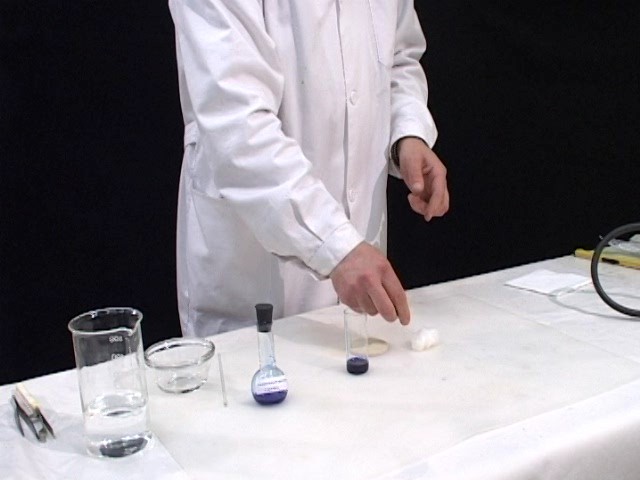

Газетную бумагу изготавливают из кашицы, которая образуется при тонком измельчении древесины в специальных аппаратах непрерывного действия. Поэтому она содержит все составные части древесины. Докажем присутствие в ней лигнина. Нанесем на бумагу каплю раствора гидрохлорида анилина C6H5NH2·НСl (его получим, растворив несколько капель анилина в 5 %-ной соляной кислоте). При этом бумага приобретает желтую окраску. Чертежная бумага, если не придавать значения едва заметному изменению окраски, не дает такой реакции. При изготовлении искусственных волокон необходимо либо растворить саму целлюлозу - при этом разрываются связи между ее параллельно расположенными молекулами, либо так изменить ее химическое строение, чтобы после этого она растворялась в соответствующих растворителях. Второй способ открыл в 1891 г. француз, граф де Шардонне. Он пронитровал отходы хлопка и растворил полученный динитрат в смеси спирта с эфиром. При продавливании раствора через тонкое отверстие и последующем испарении растворителя удалось получить нить. Так называемый шелк Шардонне, который с 1896 г. стали изготовлять на опытном производстве в Безансоне, слишком легко воспламенялся и к тому же дорого стоил. Поэтому он не мог получить признания. |

Структура лигнина |

|

Растворим полученный нами динитрат целлюлозы в смеси спирта с эфиром и отфильтруем этот раствор через стекловату. Затем с помощью горелки оттянем короткую стеклянную трубку или пробирку - так, чтобы на конце ее получилось очень узкое отверстие. Можно использовать и старый ненужный шприц. Изготовленную фильеру заполним раствором и вставим в нее пробку со стеклянной трубкой, на которую надет резиновый шланг. Если осторожно подуть в шланг, то раствор будет выдавливаться из отверстия. В слегка нагретом воздухе он затвердеет, образуя нить. (Ввиду легкой воспламеняемости шелка Щердонне и эфира опыт нужно проводить с осторожностью! В этом опыте безопаснее провести прядение мокрым способом, продавливая раствор коллаксилина в воду - Прим. перев.).

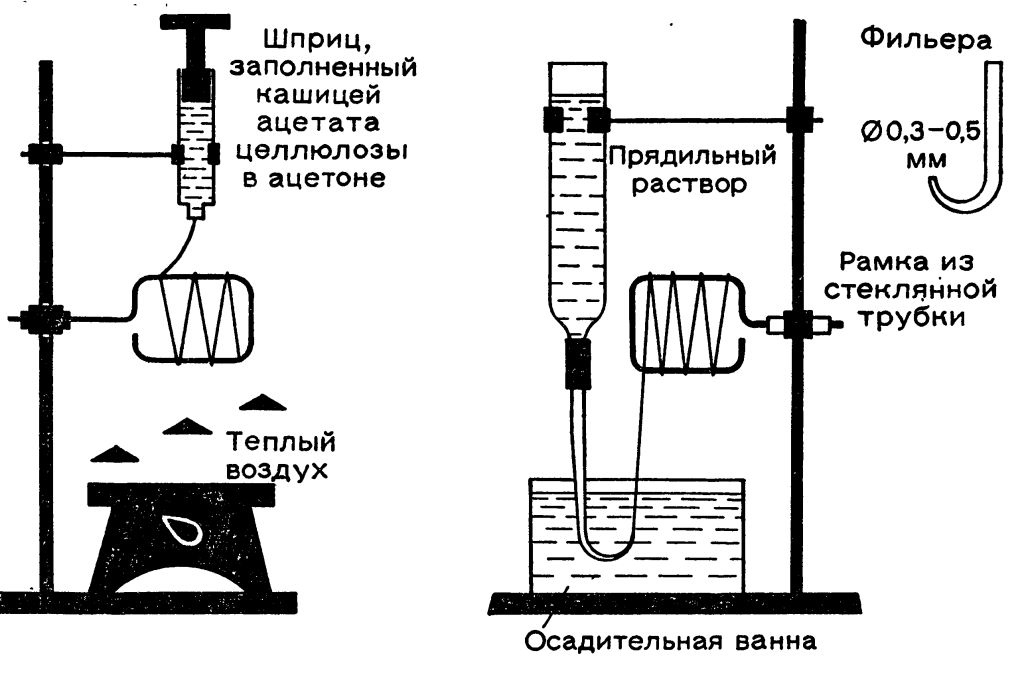

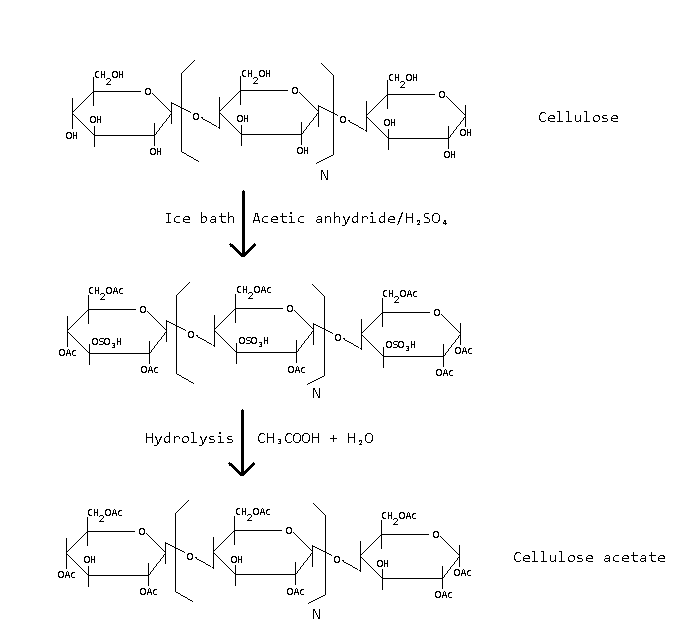

Метод сухого прядения, который мы использовали в этом опыте, еще применяется и в наши дни в промышленности в крупном масштабе, например при изготовлении ацетатного шелка. Последний получают следующим образом. Отходы хлопка при перемешивании обрабатывают ледяной этановой (уксусной) кислотой и ее ангидридом в присутствии небольшого количества серной кислоты, которая служит катализатором. Образуется триацетат целлюлозы - эфир целлюлозы с уксусной кислотой, у которого этерифицированы все три гидроксильные группы в каждом остатке глюкозы, из которых построена целлюлоза. Это вещество подвергают затем обратному превращению в более легко растворимый диацетат целлюлозы. Последний растворяют в пропаноне (ацетоне) или смеси этанола с бензолом и получают прядильный раствор. Для изготовления нитей этот раствор продавливают через фильеры - металлические или фарфоровые диски с очень узкими отверстиями - в прядильную шахту, продуваемую нагретым воздухом. При этом растворитель испаряется и удаляется вместе с потоком воздуха. Пары растворителя конденсируют и снова используют в производстве.  |

Завод химических волокон |

Завод химических волокон |

Завод химических волокон |

Завод химических волокон |

|

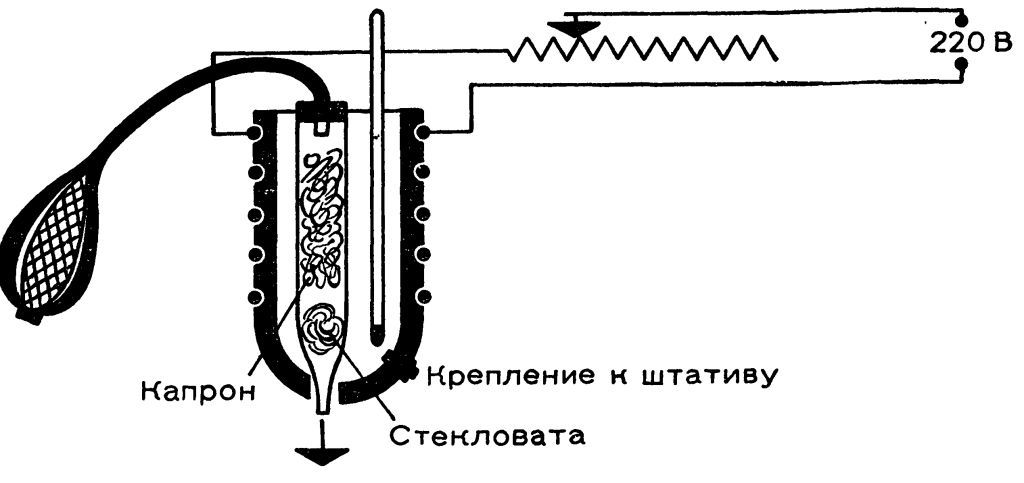

Для опыта нам нужен ацетат целлюлозы (ацетилцеллюлоза). Возьмем фотопленку и удалим с нее бромосеребряный желатиновый слой. При выдерживании пленки в горячей воде он набухает и легко снимается. После этого проверим растворимость пленки в пропаноне (ацетоне). Смешаем ацетат целлюлозы с таким количеством пропанона, чтобы получилась густая каша. Полученную массу медленно (!) выдавим из шприца без иглы, осторожно намотаем полученную нить на рамку из изогнутой стеклянной палочки и высушим. Сушку можно ускорить при обработке умеренно подогретым воздухом. Для этого можно использовать, например, электрическую плитку с закрытым нагревательным элементом, как показано на рисунке. (Ни в коем случае не применять источник открытого огня!)